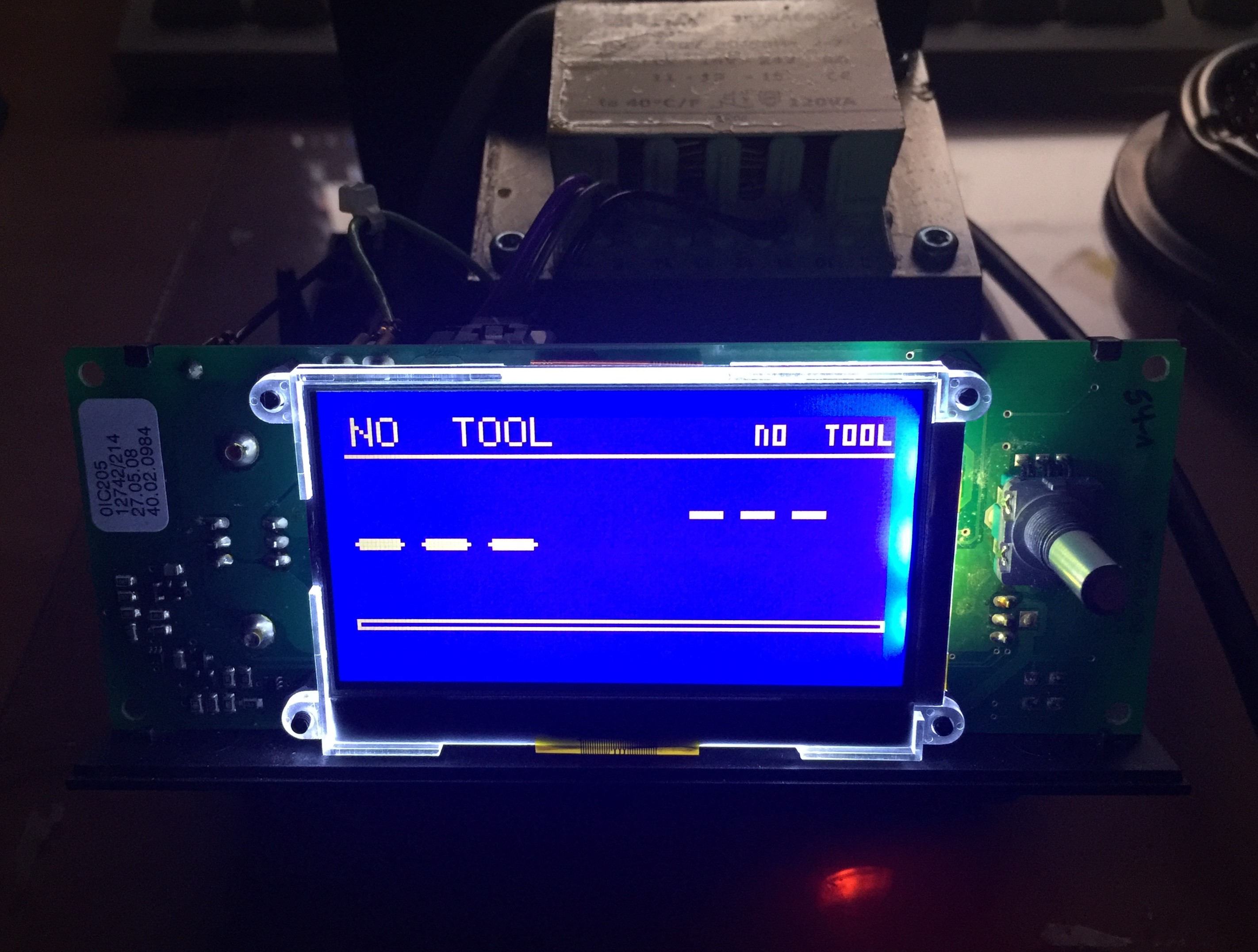

Vor kurzem ist bei meiner ERSA iCon2 Lötstation die Hintergrundbeleuchtung ausgefallen.

Werkzeug-Problem

Da ich die Lötstation nicht gleichzeitig reparieren und mit ihr löten konnte, musste eine weitere Lötstation angeschafft werden:

Die OpenSource Lötstation SainSmart Pro32 mit der Lötspitze PR-B2 hat ihre Aufgabe trotz deutlich geringerer Leistung mit dem mitgelieferten 40W Netzteil (im Vergleich dazu hat das iTool 150W) bestens erfüllt. Die Lötspitze ist zwar etwas länger als bei dem ERSA iTool, aber sie liegt trotzdem sehr angenehm in der Hand.

Station zerlegen

Das Gehäuse ist nur mit Hilfe von 4 Schrauben, die von unten zugänglich sind, verschraubt. Diese müssen entfernt werden.

Danach wird die Lötstation wieder umgedreht und auf die Füße gestellt.

Zuerst wurde der Inkrementalgeber-Knopf entfernt. Er steckte relativ fest, ist aber trotzdem ohne Probleme runter gegangen.

Die Oberseite des Gehäuse konnte abgenommen werden indem zuerst die Rückseite und dann die Vorderseite vorsichtig so angehoben wurde, dass die Abdeckung über die Achse des Inkrementalgebers abgenommen werden konnte.

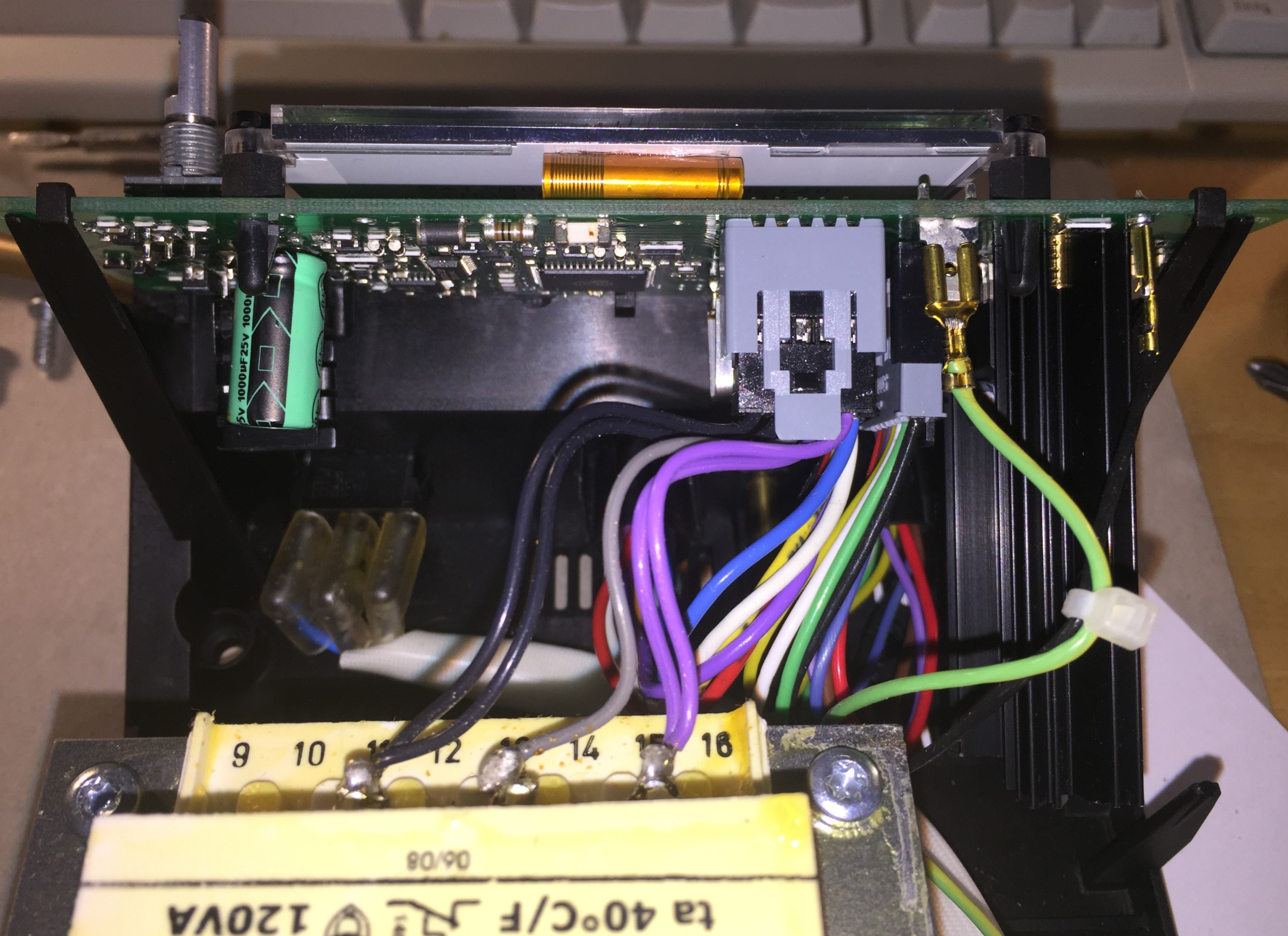

Da alle Kabel gesteckt sind, ließ sich danach die Verkabelung zwischen dem Trafo, der Hauptplatine, dem Schalter und den Buchsen komplett lösen:

Die Fehlersuche

Messungen

Um zu überprüfen, was genau nicht funktioniert, wurden zuerst die Zuleitungen zur Hintergrundbeleuchtung identifiziert.

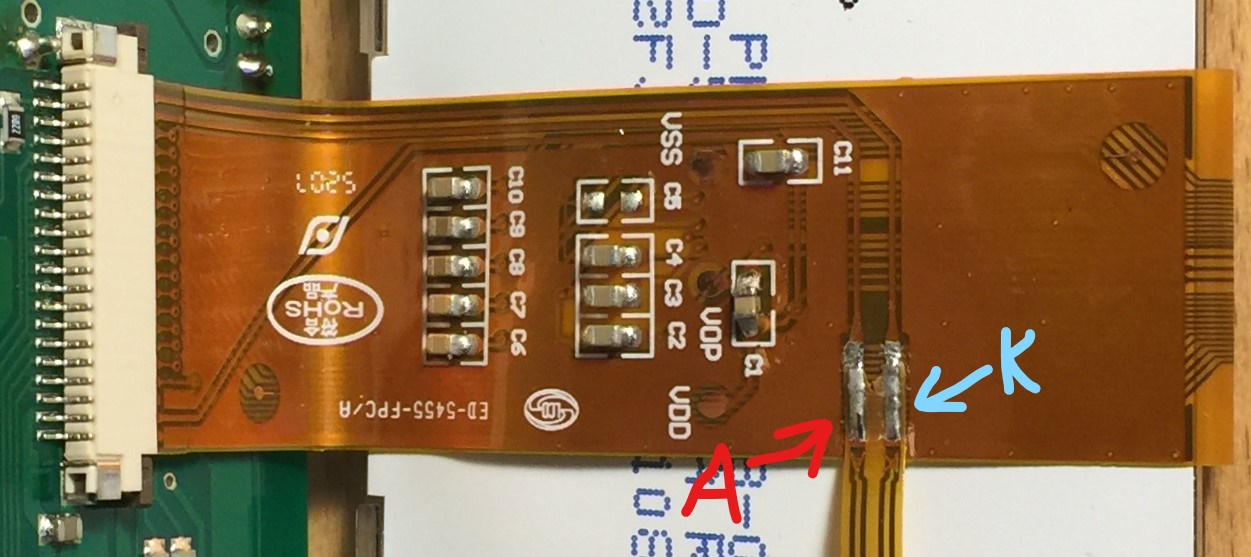

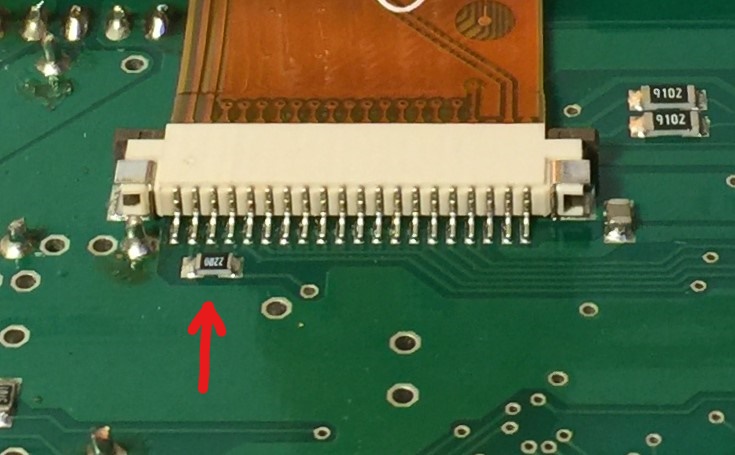

Folgendes Bild zeit die Leiterbahnen die zur Anode und zur Kathode führen:

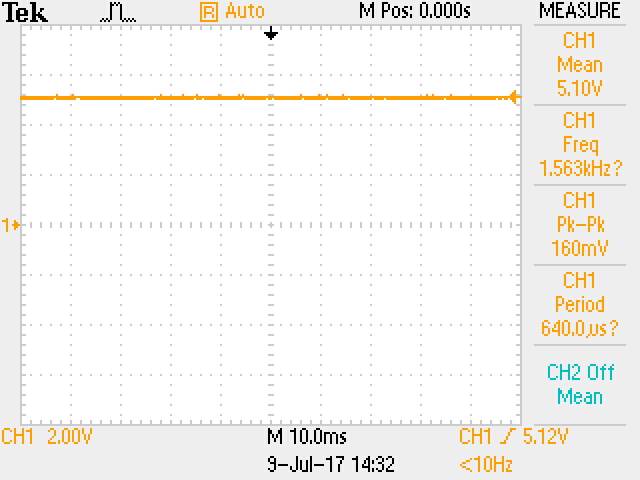

Nach der Identifikation der Zuleitungen der Hintergrundbeleuchtung konnte die Spannung an der Anode überprüft werden (dazu wurde die Hauptplatine der iCon mit Hilfe eines Labor-Netzteils mit den gleichen Spannungen versorgt, die auch der Originaltrafo liefert):

Das Oszilloskop-Bild zeigt, dass die LEDs mit 5V ohne PWM betrieben werden. Da hier die Spannung vorhanden ist, wird das Problem in der Schaltung der Hintergrundbeleuchtung weiter gesucht.

Schaltplan der Hintergrundbeleuchtung

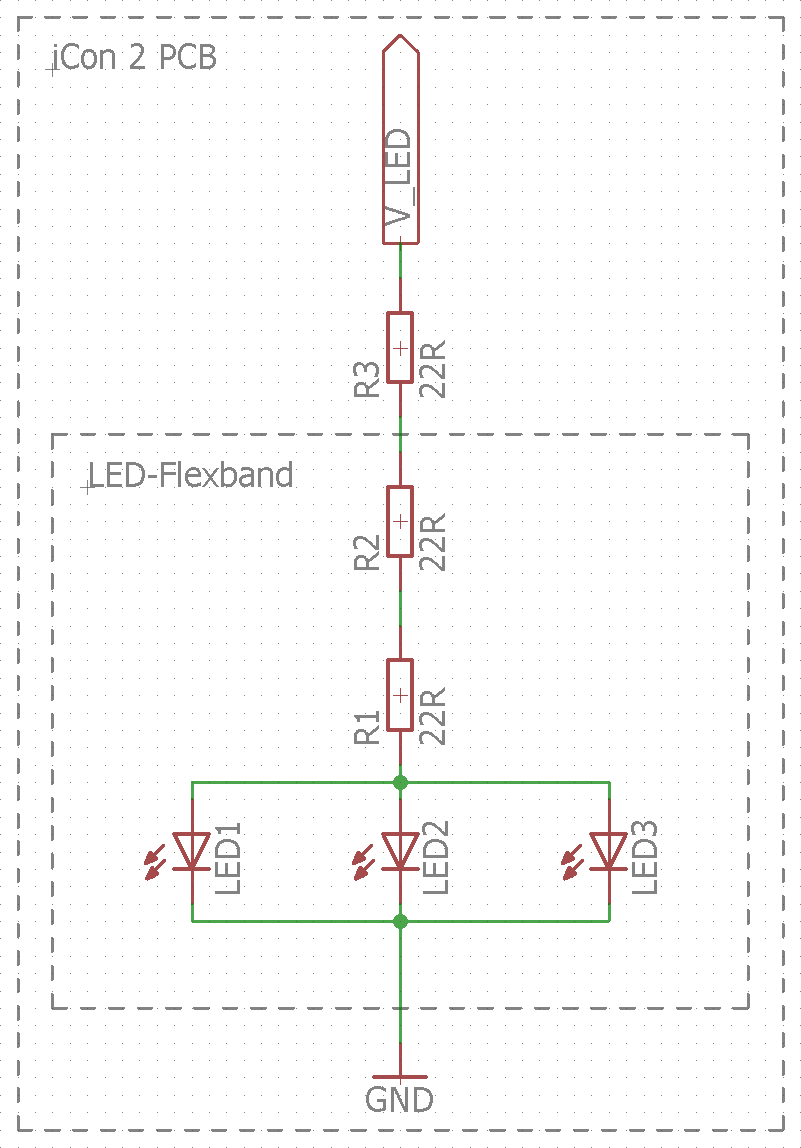

Die Schaltung der Hintergrundbeleuchtung besteht nur aus 5 Komponenten auf doppelseitigem Flexband und aus einem weiteren Vorwiderstand auf der Hauptplatine. Das Schaltbild fällt daher einfach aus:

Der Strom teilt sich hier also auf 3 LEDs auf, die parallel geschaltet sind. Damit wird klar, warum alle drei ausgefallen sind. Fällt eine aus, bekommen die verbleibenden zu viel Strom und fallen ebenfalls aus.

Ersatzteile

Da mir keine Service-Unterlagen für die iCon 2 zur Verfügung stehen, müsste ich raten welche LEDs hier verbaut wurden.

Viel einfacher ist es die LEDs durch baugleiche LEDs zu ersetzten und die beiden Vorwiderstände bei Bedarf an die neuen LEDs anzupassen.

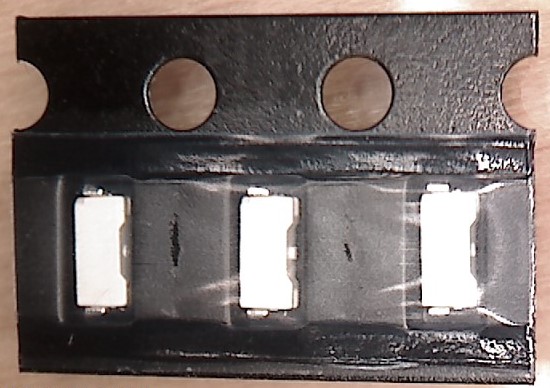

Bei mir kam daher folgende LED zum Einsatz:

LTW-108DCG-HS10 LED SMD 1104 COLD WHITE

1800-2600mcd 20mA 2.9-3.4V LITEON

Einige Überlegungen dazu:

In Summe brauchen die neuen LEDs einen Strom von 60mA, wenn sie mit maximaler Leistung laufen sollen.

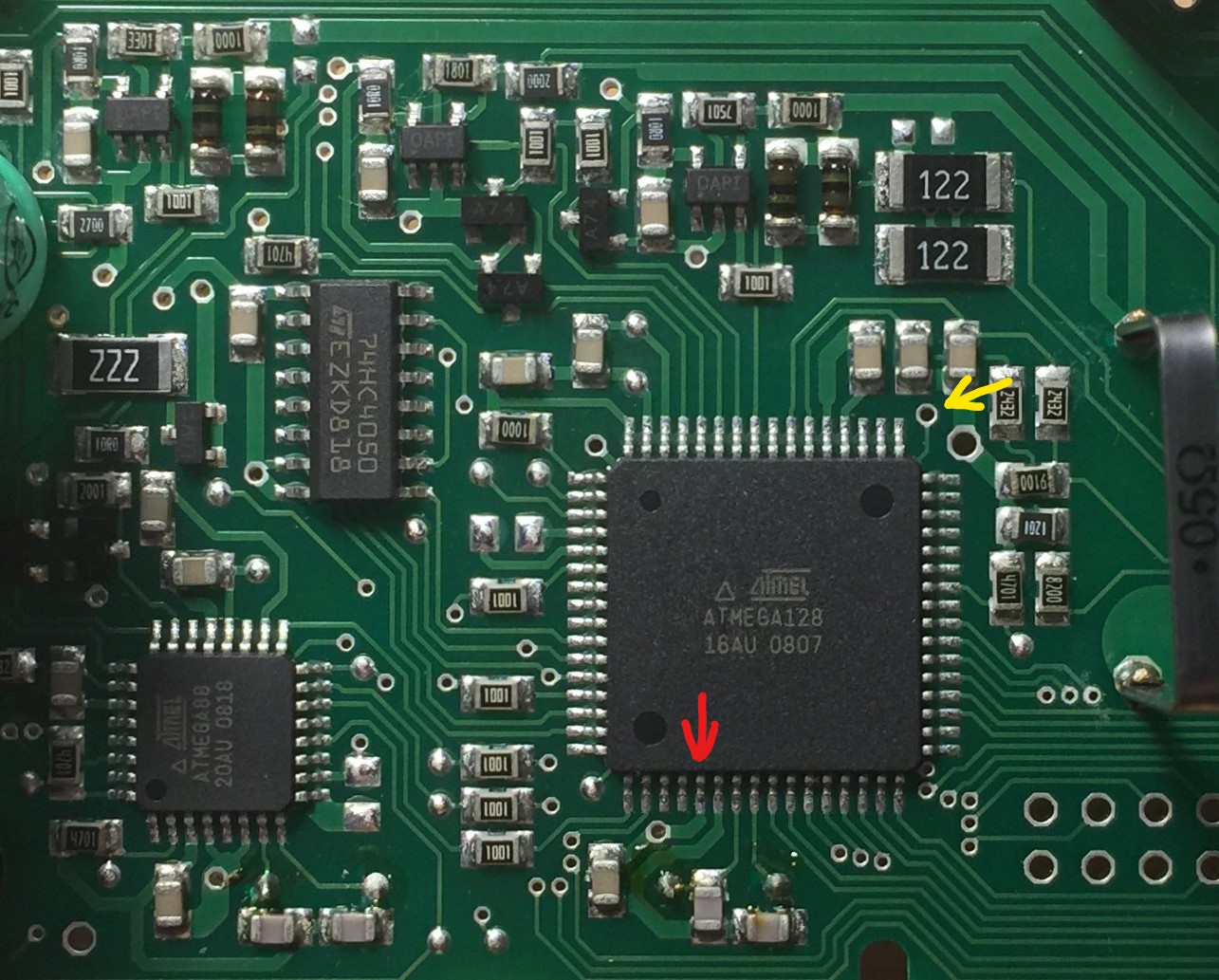

Das Herzstück der iCon 2 ist der Atmel Mikrocontroller ATMEGA128-16AU.

Wären die alten LEDs Low-Current Typen, könnten Sie über einen Port des Mikrocontrollers versorgt werden.

Laut Datenblatt dürfen seine Ausgänge zwar mit bis zu 40.0 mA belastet werden („DC Current per I/O Pin“), aber es gibt noch weitere Limits, die sich z.B. auf Pin-Gruppen beziehen.

Die max. zulässige Belastung durch die LEDs ist ohne Serviceunterlagen kaum berechenbar da dazu alle Verbraucher an allen Ports des Mikrocontrollers bekannt sein müssten.

Um sicher zu gehen woher die Spannungsversorgung der LEDs kommt, wurde der Leiterbahnverlauf genauer überprüft.

Nach dem Übergang auf die Lötseite (laut Aufschrift auf dem Board), verschwindet die Leiterbahn unter dem Mikrocontroller. Mit Hilfe eines Messgerätes lässt sich aber feststellen, dass sie auf der anderen Seite des Mikrocontrollers wieder auftaucht, und mit dessen Pin 21 verbunden ist. Das ist der VCC-Pin.

Somit war klar, dass die LEDs zusammen mit ihren Vorwiderständen direkt an 5V hängen:

Die neuen LEDs brauchen eine Spannung zwischen 2,9V und 3,4V.

Um auf einen Spannungsabfall von 3,2V bei 60mA (3x20mA) an den LEDs zu kommen, wäre ein 30 Ohm Vorwiderstand erforderlich.

Da viele LEDs auch mit niedrigeren Strömen ohne Probleme zufriedenstellend arbeiten, wurden die drei Vorwiderstände noch nicht ersetzt.

Nach dem Anschluss der Hintergrundbeleuchtung an ein Labornetzteil mit einem mA-Meter in Serie stellte sich heraus, dass die LEDs einen Gesamtstrom in Höhe von 6,7mA ziehen und trotzdem ausreichend hell leuchten.

Auf den Austausch der Vorwiderstände konnte somit verzichtet werden.

Tausch der LEDs

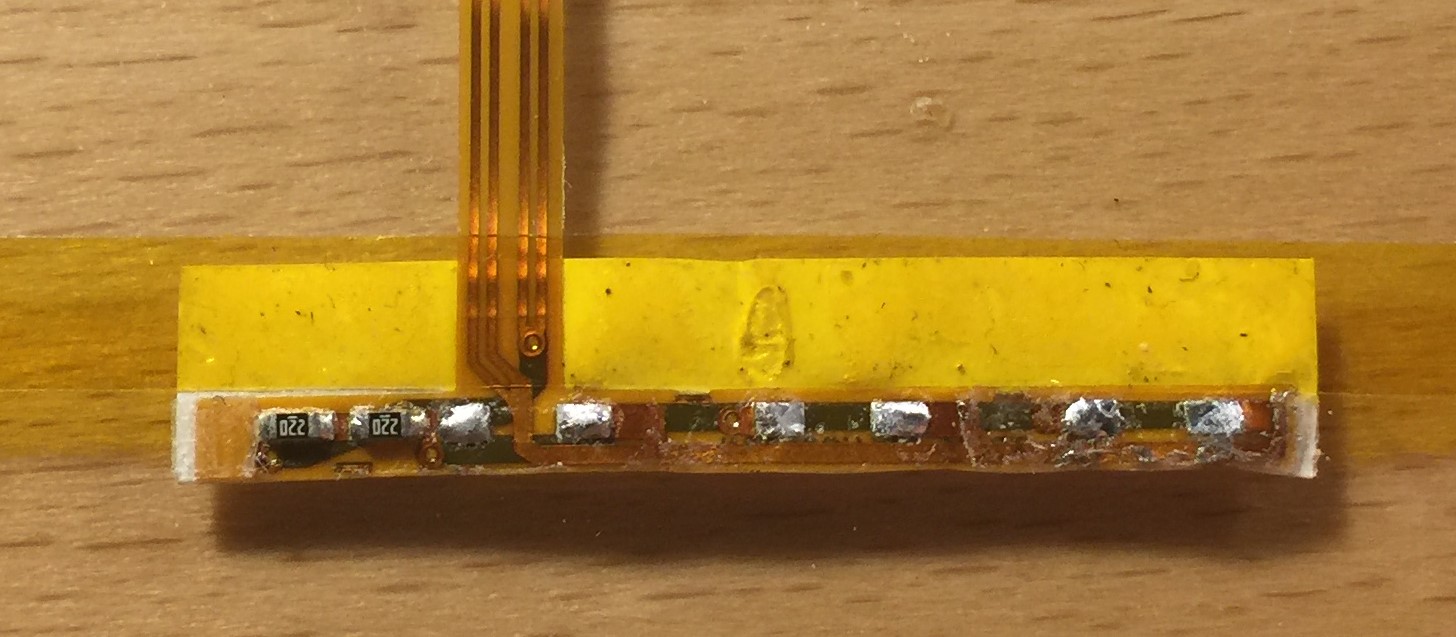

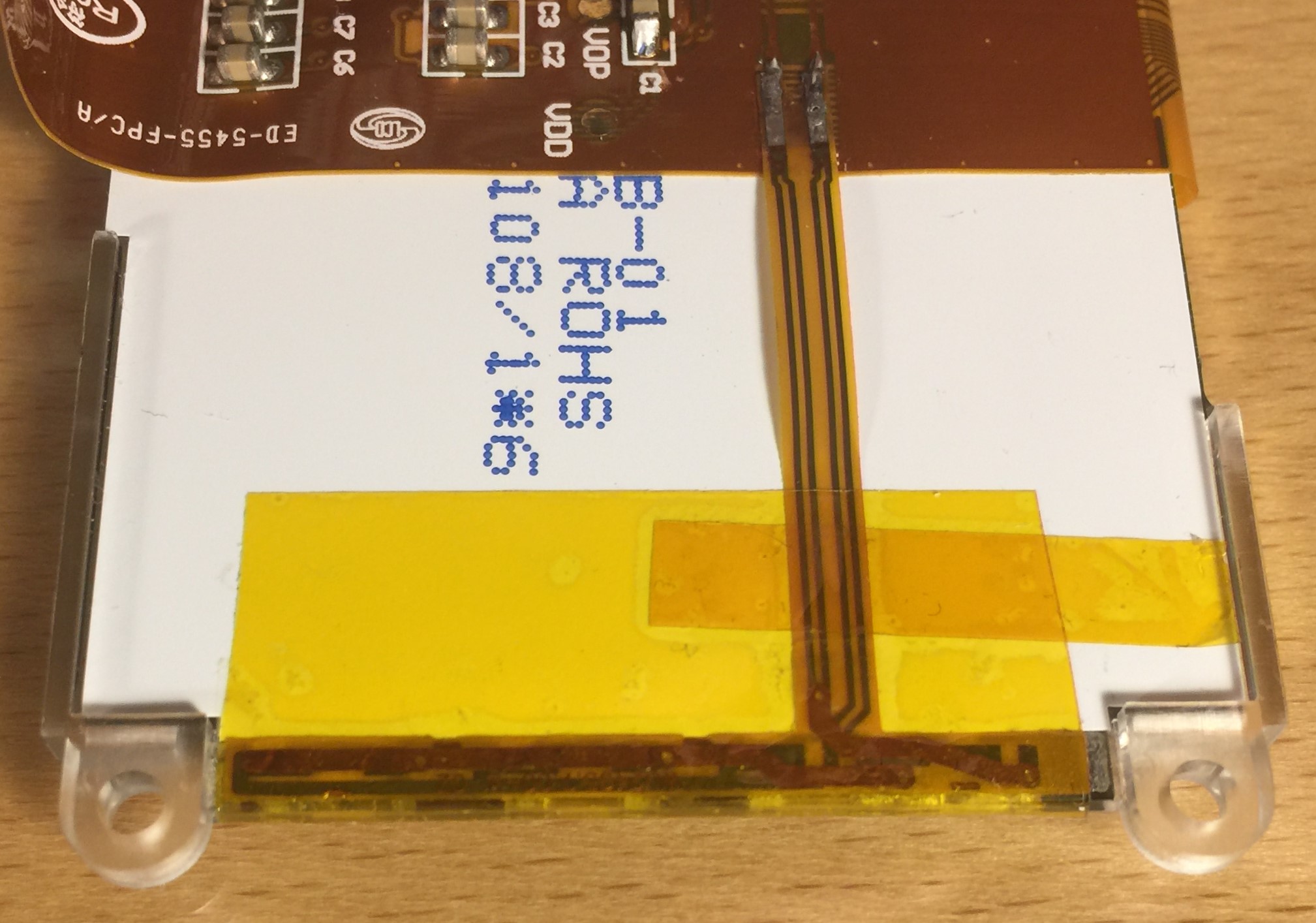

Um die Arbeit zu erleichtern wurde das Flexband Kabel, auf dem sich die LEDs befinden, vom Display Flexband getrennt (mit Hilfe der Lötstation) und auf einer hitzebeständigen Glasplatte mit einem Streifen Kapton Tape fixiert.

Danach wurden die alten LEDs durch neue ersetzt:

Es kam dabei die No-Clean Flussmittelcreme F-SW 32 zum Einsatz um das Löten der SMD-LEDs zu erleichtern.

Die auf den Bildern sichtbaren Verunreinigungen entstanden nicht durch Löten. Es sind die Rückstände des Klebers, mit dem der Hersteller die Flexband-Kabel verklebt hat.

Danach konnte das LED-Flexband-Kabel mit dem LCD-Flexband-Kabel wieder verlötet werden und sobald alle Teile wieder provisorisch verbunden waren, konnte der erste Test erfolgen:

Da alles funktioniert hat, wurde das LED-Flexband ordentlich befestigt.

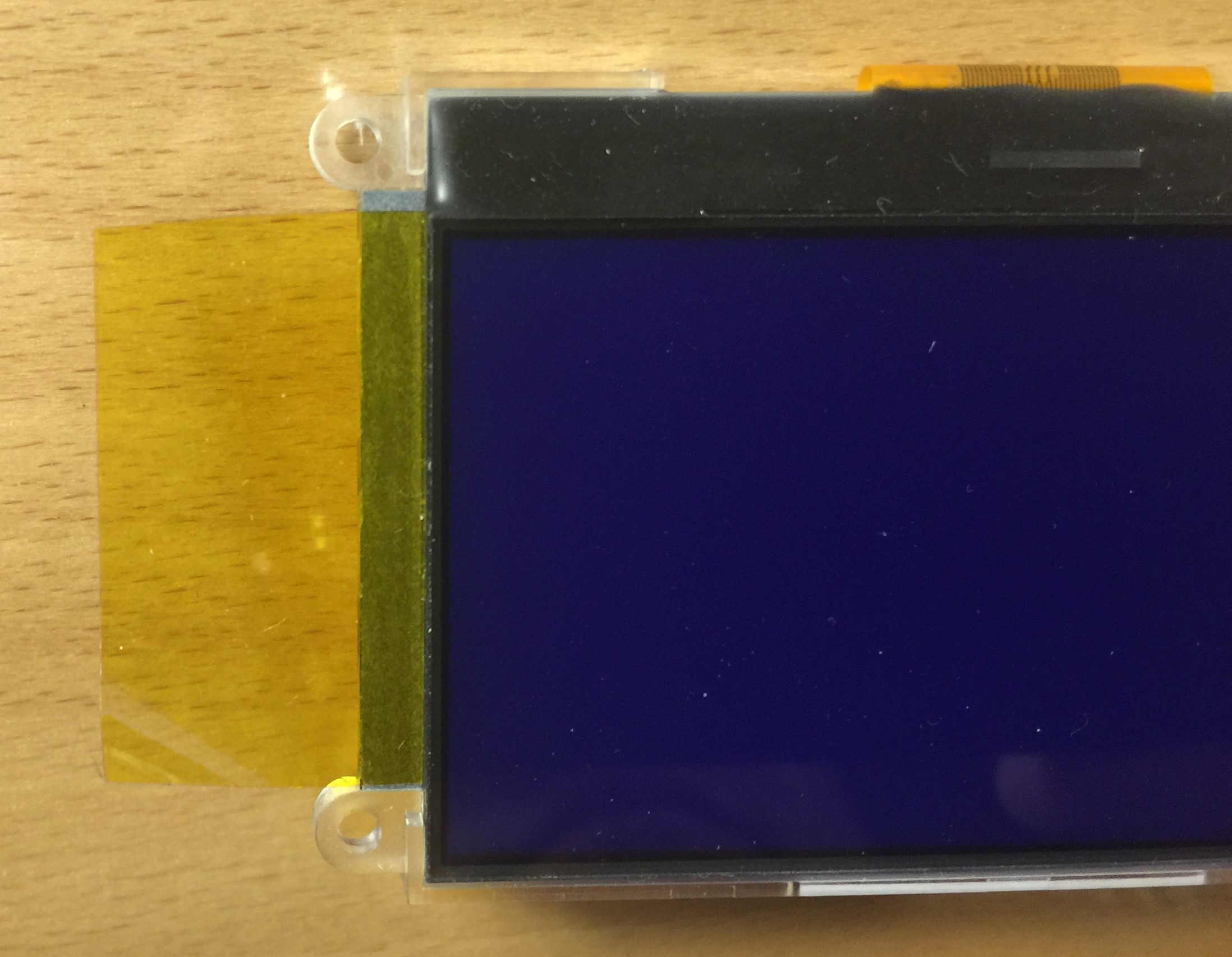

Der alte Klebestreifen, der die LEDs am Display-Rand gehalten hat, wurde entsorgt. Seine Aufgabe hat jetzt ein breiteres Stück Kapton Tape übernommen. Es wurde zuerst am Rand der Display-Vorderseite festgeklebt und anschließend nach unten eingeschlagen:

Das Display konnte danach wieder mit der Hauptplatine verbunden und verschraubt werden:

Vor dem Zusammenbau des Gehäuses wurde das Display mit einem Brillenputztuch gereinigt.

Nachdem das Gehäuse wieder montiert und verschraubt wurde, konnte der Drehknopf am Inkrementalgeber wieder befestigt werden.

Die wieder funktionierende Lötstation ist im Titelbild zu sehen.