Inhaltsverzeichnis

Produktbezeichnungen und Markennamen

Alle auf dieser Website verwendeten Produktbezeichnungen und Markennamen sind das Eigentum ihrer jeweiligen Besitzer.

Sie werden ausschließlich zu Identifizierungszwecken verwendet.

Auch wenn ich hier bestimmte Programme oder Produkte erwähne, werde ich von deren Hersteller oder Verkäufer in keiner Weise unterstützt! Alle Beiträge auf meiner Website sind Privatbeiträge ohne Werbung.

Die Verwendung meiner Bilder, Texte (auch auszugsweise) oder anderer Dateien auf eigenen Seiten ist ohne meine Zustimmung nicht gestattet.

Warnung

Ich stelle diese Seite Personen zur Verfügung, die Interesse und Spaß an Elektronik und Elektrotechnik haben.

Geräte dieser Altersklasse arbeiten meistens mit wesentlich höheren Spannungen als moderne Geräte! Der Begriff „Low Voltage“ bezeichnet im konkreten Fall Spannungen im Bereich von -150VDC bis +485VDC. Wo eine Bildröhre vorhanden ist, wie in diesem Fall, bekommt man es auch mit Hochspannung zu tun!

Diese Beschreibung soll daher keinesfalls dazu animieren derartige Tätigkeiten ohne entsprechendes Fachwissen in Eigenregie durchzuführen!

Zustand vor der Reparatur & Restaurierung

AUSSEN

Die Kontaktplatte (Part NO. 386-427) hat gefehlt. Weitere Infos dazu folgen im Abschnitt „Kontaktplatte 386-427„.

INNEN

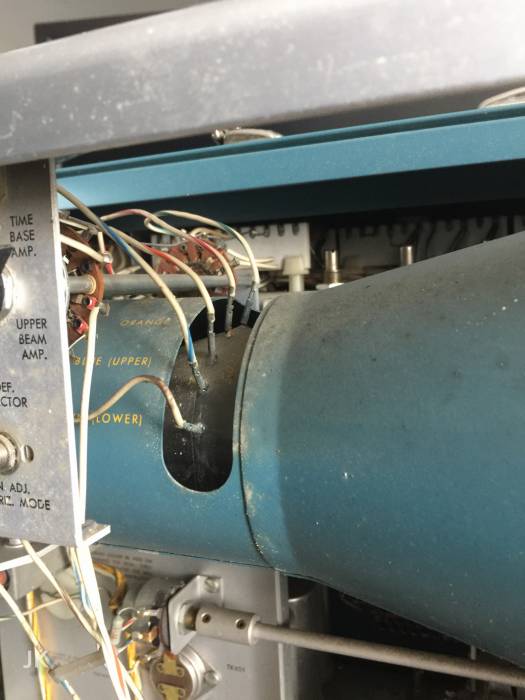

Die Shipping-Blocks der beiden Vertical Amplifier waren noch immer installiert! Das Gerät ist also praktisch im Auslieferungszustand! 🙂

Dokumentation

Aus rechtlichen Gründen werde ich hier keine Dokumentation zum Gerät bzw. Datenblätter zu den verwendeten und evtl. auch getauschten Bauteile einbinden.

Mit etwas Geduld ist im Internet fast alles auffindbar.

Anmerkung zum Lötzinn

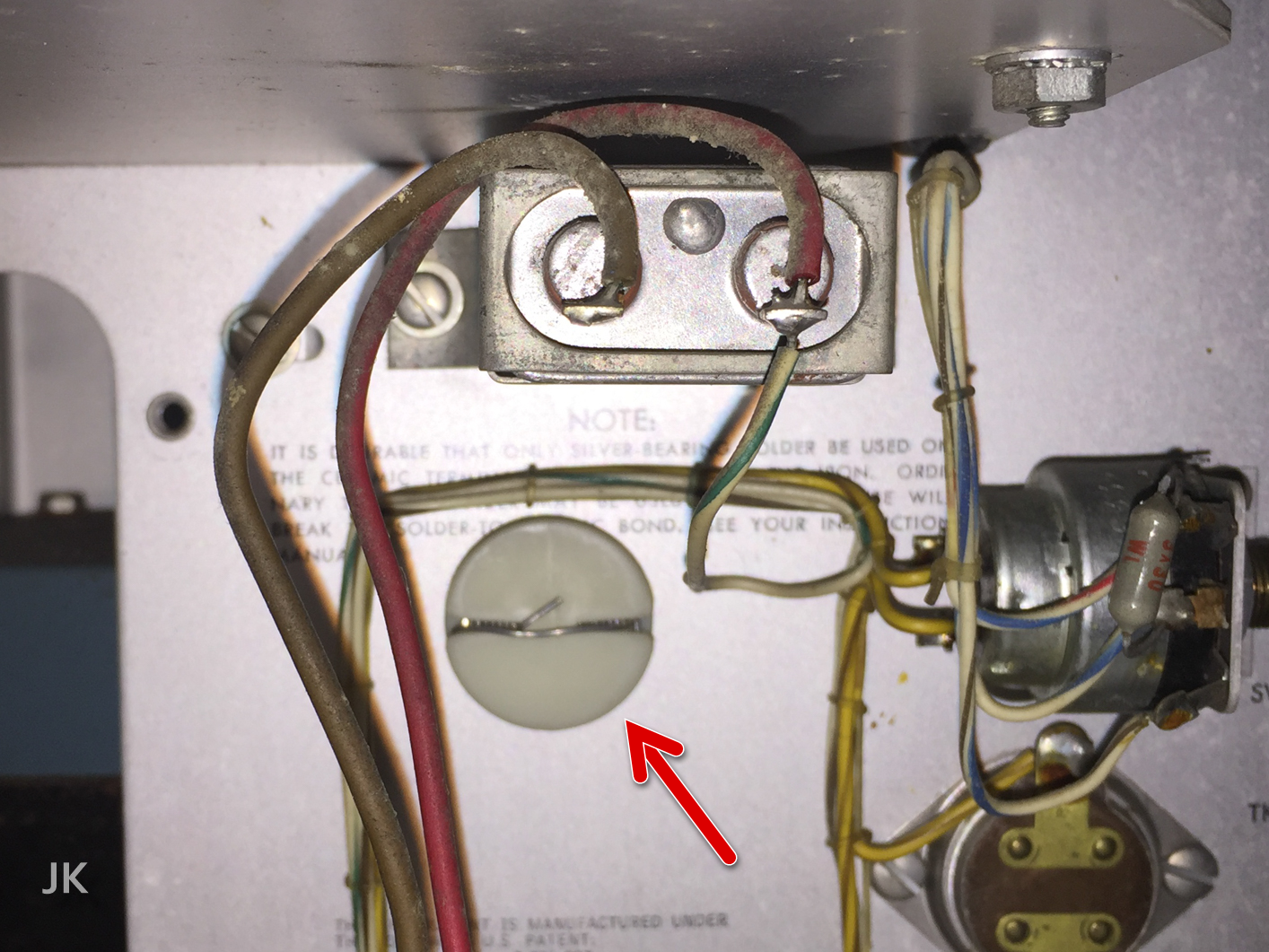

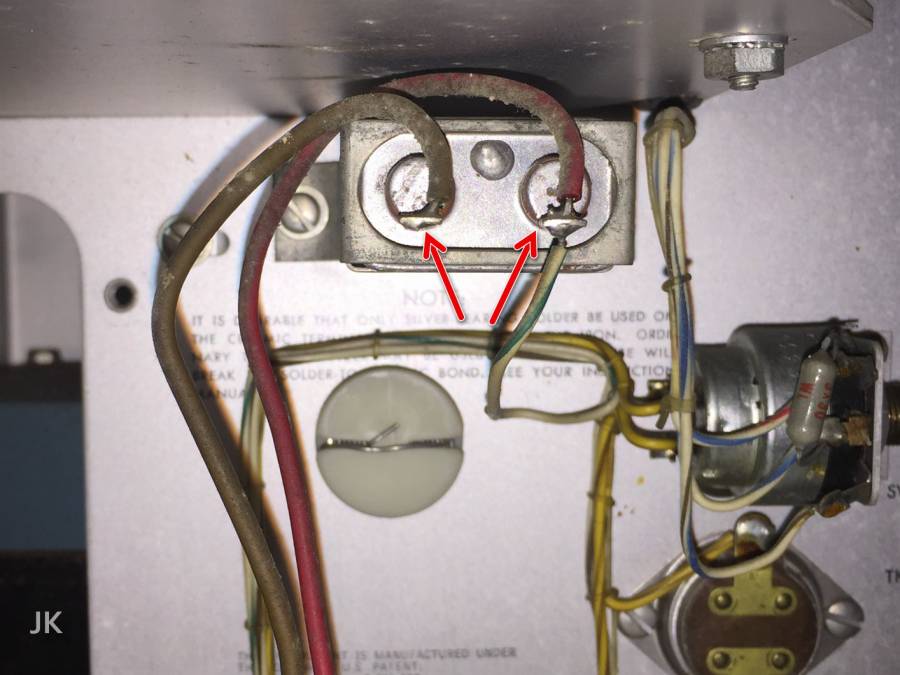

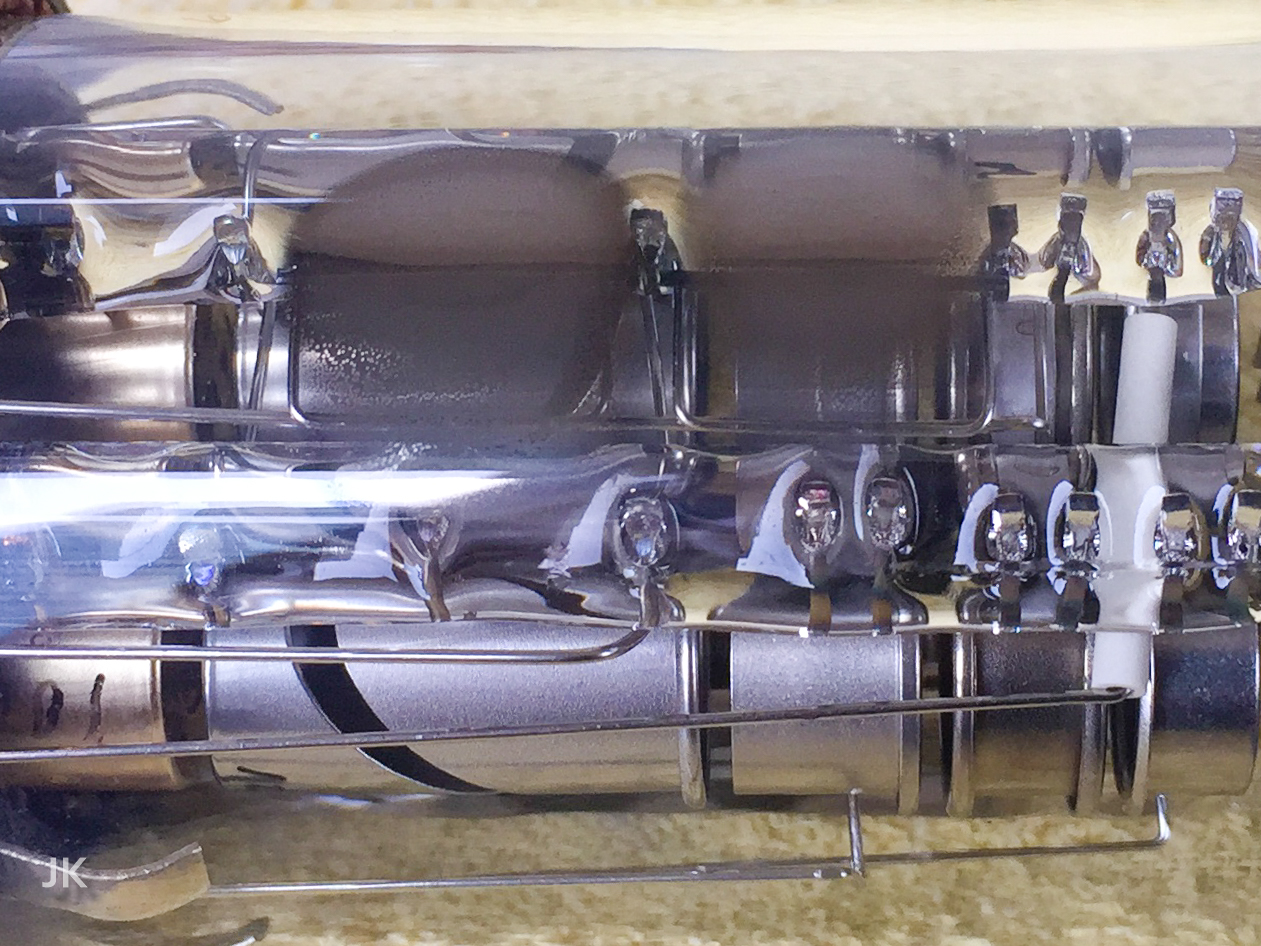

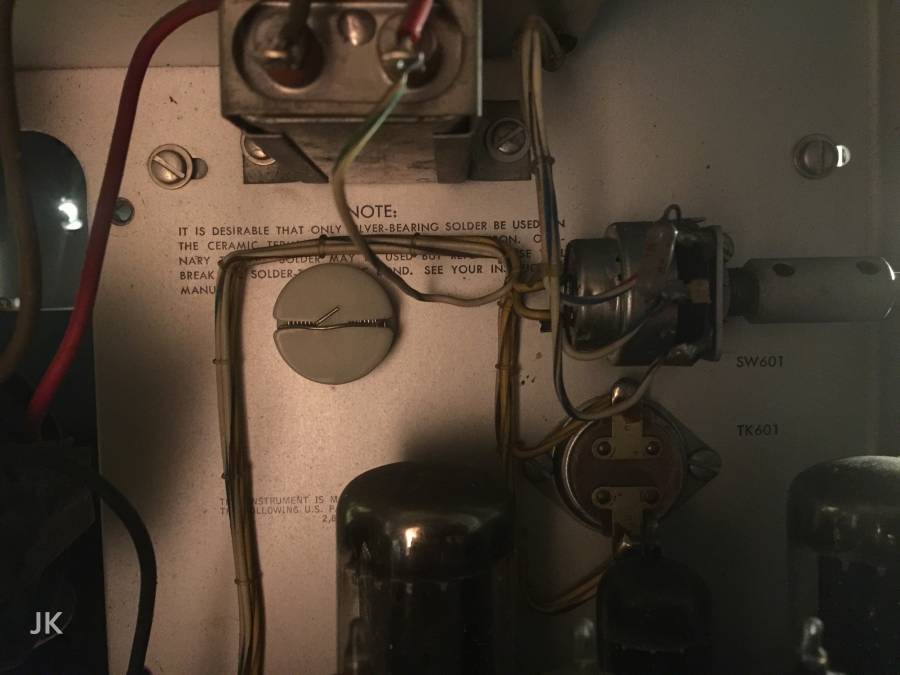

Das ist in der Original-Dokumentation auf jeden Fall auch erwähnt: zum Reparieren dieses Gerätes sollte ein Silberhaltiges Lot (mit 3% Silber) verwendet werden!

Das ist wichtig, damit die Keramik-Träger, auf denen die Bauteile verlötet sind, nicht beschädigt werden! Das Gerät wurde daher sogar mit einer eigenen kleinen Spule mit dem benötigten Lötzinn ausgeliefert, wie das folgende Bild zeigt.

Sehr gute Informationen dazu bietet der Tektronix Film „Ceramic Strip Soldering Techniques“ welcher im YouTube Kanal vom VintageTEK Museum bereitgestellt wurde.

Defekte Röhren

Viele Röhren waren auf jeden Fall schon vor der Messung als defekt erkennbar. Die Messungen haben die erste Diagnose bestätigt. Die einzige Röhre auf dem folgenden Bild mit einem Rest der Metallisierung (Bildmitte) lieferte laut Messgerät nur noch 10% der Leistung.

Die Funktionsfähigkeit der verbleibenden Röhren mit Ausnahme der CRT, der 5651 und der 5642 wurde am Messgerät bestätigt.

Überprüfung der Röhren

Die Röhren wurden mit dem „TUBE TESTER TC-2“ getestet. Im folgenden Bild ist die 5AR4 „twin diode“ auf dem Testgerät zu sehen.

Bilanz nach dem Röhren-Test

| Schaltplan-Nummer: | Tektronix Part. Nr.: | Typ: | Messwert: | Status: |

|---|---|---|---|---|

| V24 | 154-187 | 6DJ8/ECC88 | 100%+100% | OK |

| V45 | 154-187 | 6DJ8/ECC88 | – | Defekt! |

| V135 | 154-078 | 6AN8 | 85%+95% | OK |

| V145 | 154-078 | 6AN8 | 85%+85% | OK |

| V152 | 154-016 | 6AL5 | – | Defekt! |

| V161 | 154-078 | 6AN8 | 90%+90% | OK |

| V183 | 154-187 | 6DJ8/ECC88 | 100%+100% | OK |

| V324 | 154-022 | 6AU6 | – | Defekt! |

| V354 | 154-022 | 6AU6 | – | Defekt! |

| V364 | 154-187 | 6DJ8/ECC88 | – | Defekt! |

| Schaltplan-Nummer: | Tektronix Part. Nr.: | Typ: | Messwert: | Status: |

|---|---|---|---|---|

| V414 V444 | *157-073++ | 6AU6 | 100% 100% | OK |

| V454 | 154-022 | 6AU6 | – | Defekt! |

| V464 | 154-022 | 6AU6 | – | Defekt! |

| V474 | 154-039 | 12AT7 | 95%+100% | OK |

| V484 | 154-039 | 12AZ7 | – | Defekt! |

| V493 | 154-022 | 6AU6 | – | Defekt! |

| Schaltplan-Nummer: | Tektronix Part. Nr.: | Typ: | Messwert: | Status: |

|---|---|---|---|---|

| V414 V444 | *157-073++ | 6AU6 | 100% 100% | OK |

| V454 | 154-022 | 6AU6 | 97% | OK |

| V464 | 154-022 | 6AU6 | 97% | OK |

| V474 | 154-039 | 12AT7 | – | Defekt! |

| V484 | 154-039 | 12AT7 | – | Defekt! |

| V493 | 154-022 | 6AU6 | 100% | OK |

| Schaltplan-Nummer: | Tektronix Part. Nr.: | Typ: | Messwert: | Status: |

|---|---|---|---|---|

| V602 | 154-168 | 5AR4/GZ34 | 100%+100% | OK |

| V636 | 154-078 | 6AN8 | 90%+96% | OK |

| V637 | 154-044 | 12B4 | 100% | OK |

| V639 | 154-052 | 5651 | ? | ? |

| V652 | 154-119 | 6BW4 | 90%+90% | OK |

| V666 | 154-078 | 6AN8 | 85%+95% | OK |

| V677 | 154-044 | 12B4 | 100% | OK |

| V722 | 154-168 | 5AR4/GZ34 | 100%+100% | OK |

| V746 | 154-078 | 6AN8 | 85%+90% | OK |

| V747 | 154-044 | 12B4 | – | Defekt! |

| V757 | 154-044 | 12B4 | – | Defekt! |

| V800 | 154-302 | 6DT5 | 70% | OK |

| V814 | 154-041 | 12AU7 | – | Defekt! |

| V822 | 154-051 | 5642 | ? | ? |

| V832 | 154-051 | 5642 | ? | ? |

| V859 | *154-246 | T5021-P11 CRT | ? | ? |

| V862 | 154-051 | 5642 | ? | ? |

| V873 | 154-078 | 6AN8 | 85%+95% | OK |

| V875 | 154-022 | 6AU6 | – | Defekt! |

Anmerkung aus der Service-Dokumentation:

- ++ V414 and V444 furnished as a unit.

Das Gerät beinhaltet incl. CRT insgesamt 43 Röhren. Gruppiert nach Röhrentyp sieht es wie folgt aus:

| Typ: | Anzahl: | Davon defekt: | Anmerkungen: |

|---|---|---|---|

| 6DJ8/ECC88 | 4 | 2 | |

| 6AN8 | 7 | 0 | |

| 6AL5 | 1 | 1 | |

| 6AU6 | 13 | 6 | Ersatz Röhre: 6AU6WA |

| 12AT7 | 4 | 3 | |

| 12B4 | 4 | 2 | Ersatz Röhre: 12B4A |

| 5651 | 1 | ? | Vom Tester nicht unterstützt |

| 6BW4 | 1 | 0 | |

| 5AR4/GZ34 | 2 | 0 | |

| 6DT5 | 1 | 0 | |

| 12AU7 | 1 | 1 | Ersatz Röhre: JHS5814A mit 95%+95% |

| 5642 | 3 | ? | Vom Tester nicht unterstützt |

| T5021-P11 | 1 | ? | Vom Tester nicht unterstützt |

In Summe beinhaltet das Gerät 43 Vakuum Röhren incl. CRT.

Glücklicherweise waren die beiden abgestimmten Röhren-Paare aus den Vertikal-Verstärker in Ordnung und lieferten dazu am Testgerät perfekte Testergebnise.

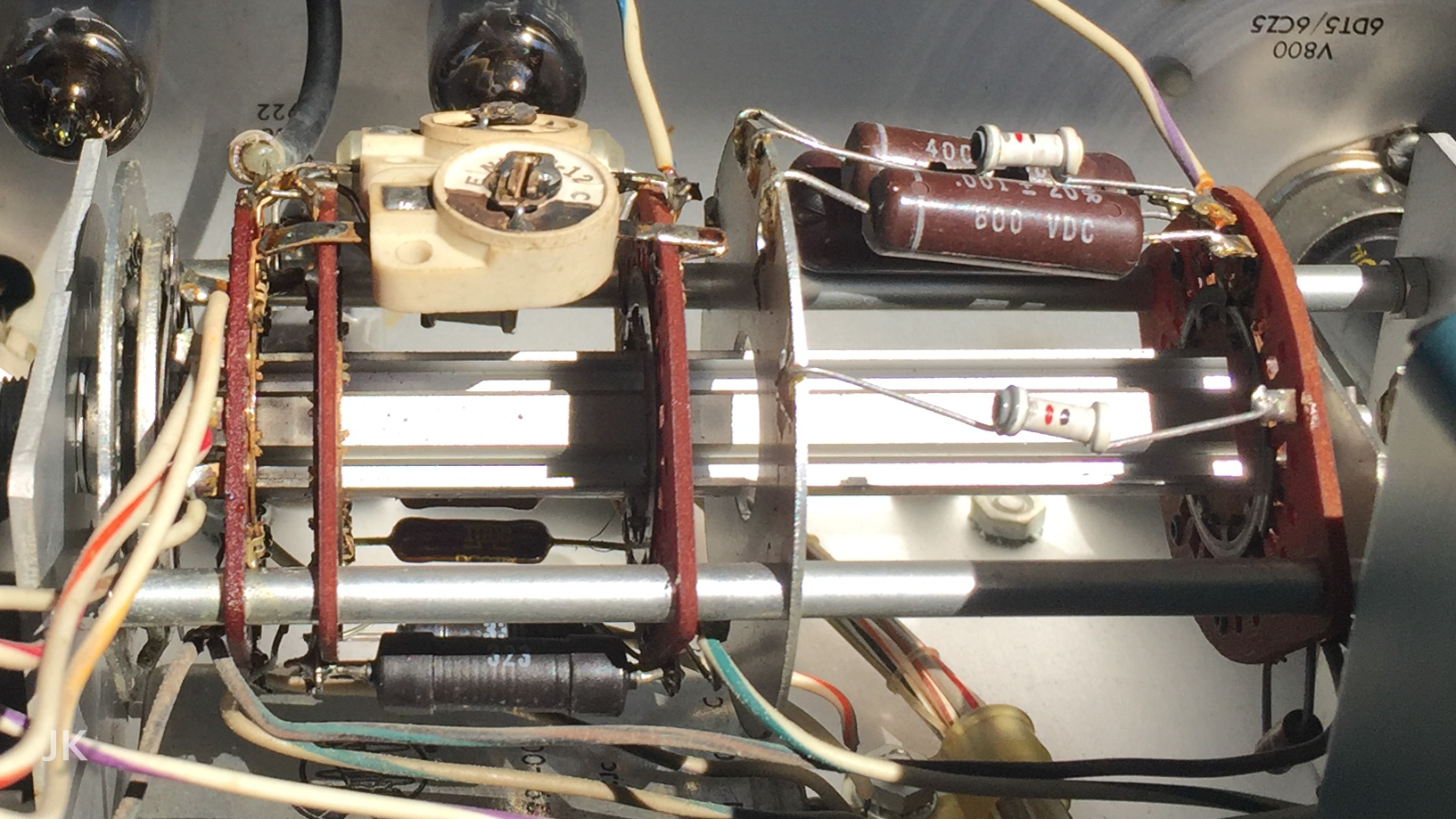

Ausbau der Bildröhre

| Ckt. No.: | V859 |

| Tektronix part number: | *154-246 |

| CRT-Type: | T5021-P11 |

Laut Dokumentation waren bei diesem Modell vier CRT-Typen verfügbar. Eine genauere Beschreibung der Unterschiede war nur in alten Katalogen von Tektronix zu finden. Demnach hat mein Exemplar folgende Paramater:

| PHOSPHOR | FLUORESCENCE | PHOSPHORESCENCE | PERSISTENCE |

|---|---|---|---|

| P11 | Blue | – | Short |

Die Phosphoreszenz ist nur bei Bildröhren mit längerem Nachleuchten (Persistence) relevant.

Die Bildröhre habe ich vor der Reinigung und der Reparatur ausgebaut, damit sie bei den weiteren Arbeiten nicht in Gefahr ist beschädigt zu werden. Nach dem Ausbau wurde die Bildröhre in Schaumstoff verpackt und an einem sicheren Platz deponiert.

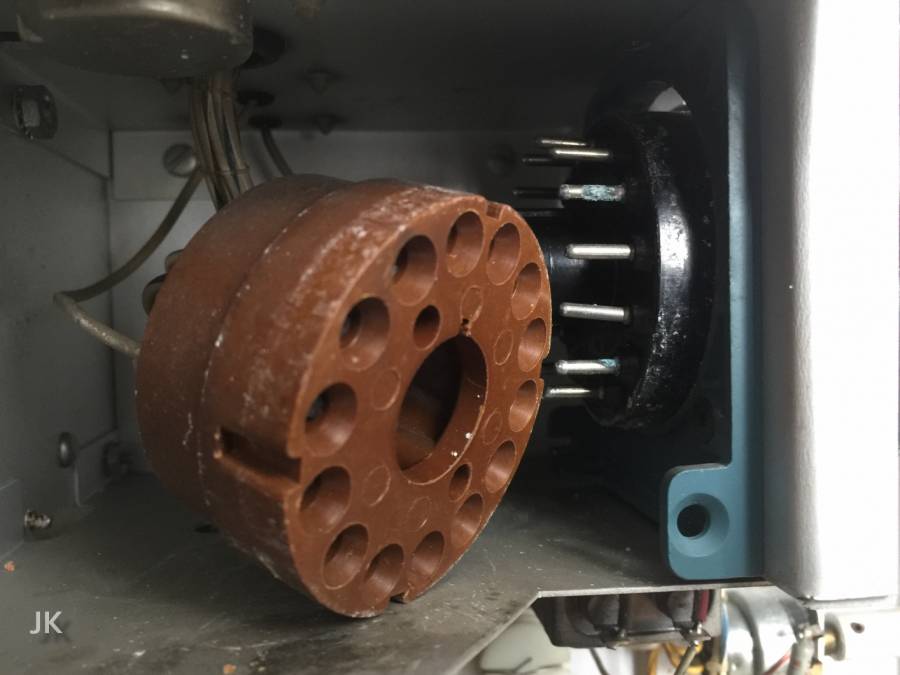

Der schmutzige CRT-Ring nach dem Ausbau.

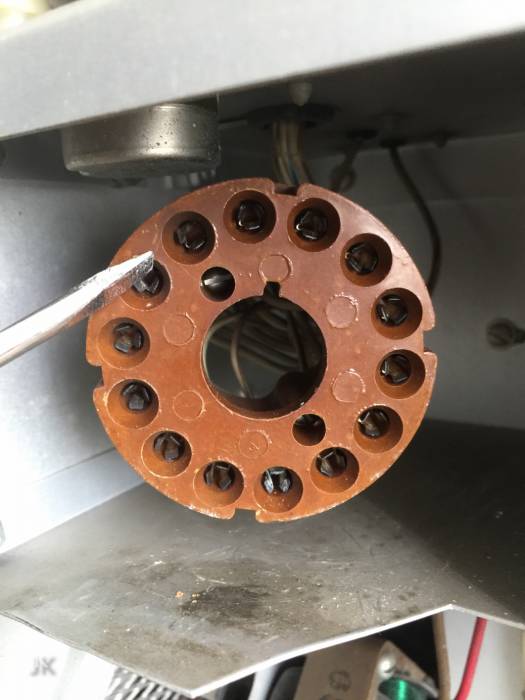

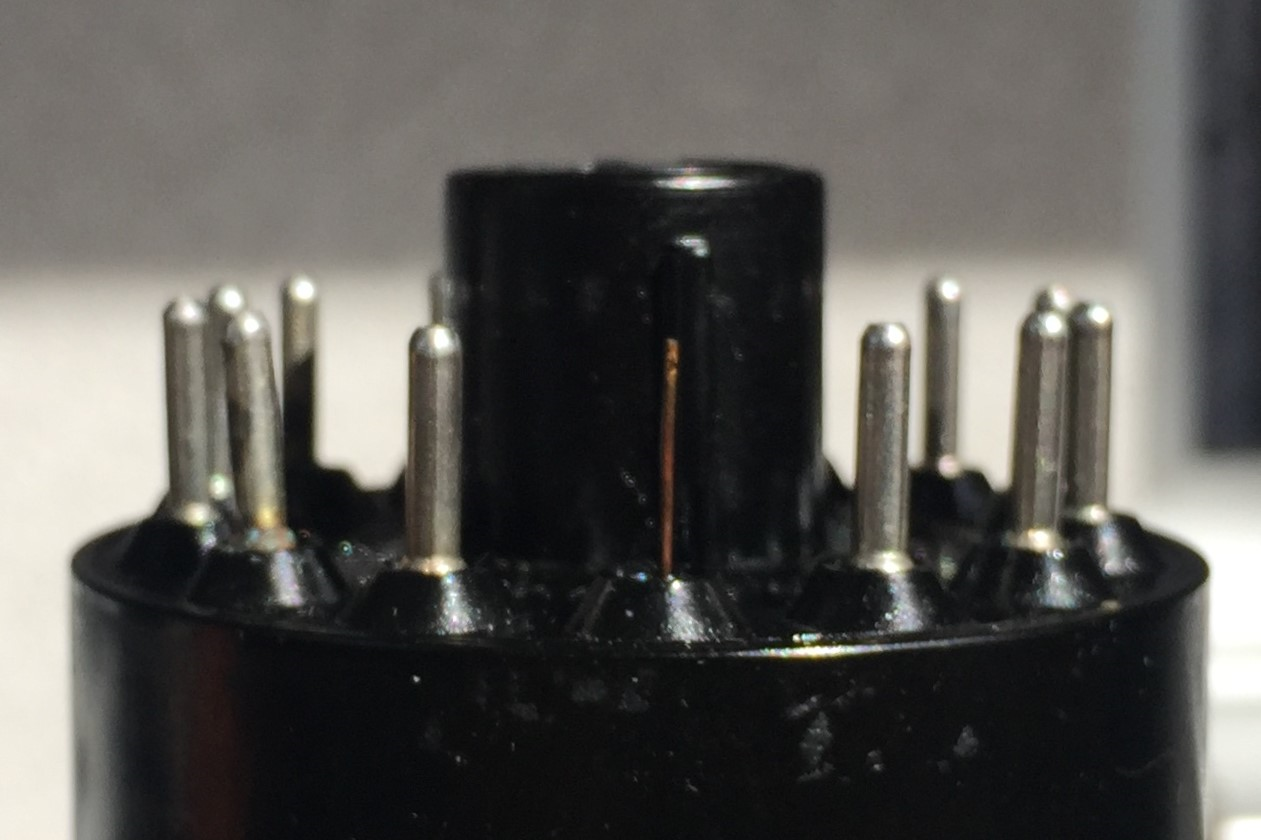

Die Korrosion ist hier an einigen Pins des CRT-Steckers gut zu erkennen.

Hier ist die Korrosion an den Kontakten der Buchse gut erkennbar (z.B. an den untersten Kontakten).

Lösen der 4 Rändelmutter und Abnahme der Front-Fassung der Bildröhre.

Entnahme der Bildröhre und der Raster-Abschirmung.

Alle Kabel, die zu den Ablenk-Elektroden führen, müssen gelöst werden.

Auch die auf der anderen Seite! (das Foto wurde von unten aufgenommen)

502A ohne Bildröhre.

Details der Bildröhre

Der CRT-Stecker im Detail

Da sieht man auch, dass der Stecker mit dem gleichen Kleber befestigt ist, wie der CRT-Einstellring. Die Klebemasse hat sich in Krümel verwandelt.

Beschriftung auf der Bildröhre.

Bildröhre nach dem Ausbau.

Der CRT-Stecker

Sowohl der CRT-Stecker (auf der Bildröhre) als auch die Fassung waren leicht korrodiert. Beide mussten mit Rost-Entferner (KONTAKT 40) und danach mit Korrosions-Schutzmittel für Elektronik (KONTAKT 61) behandelt werden.

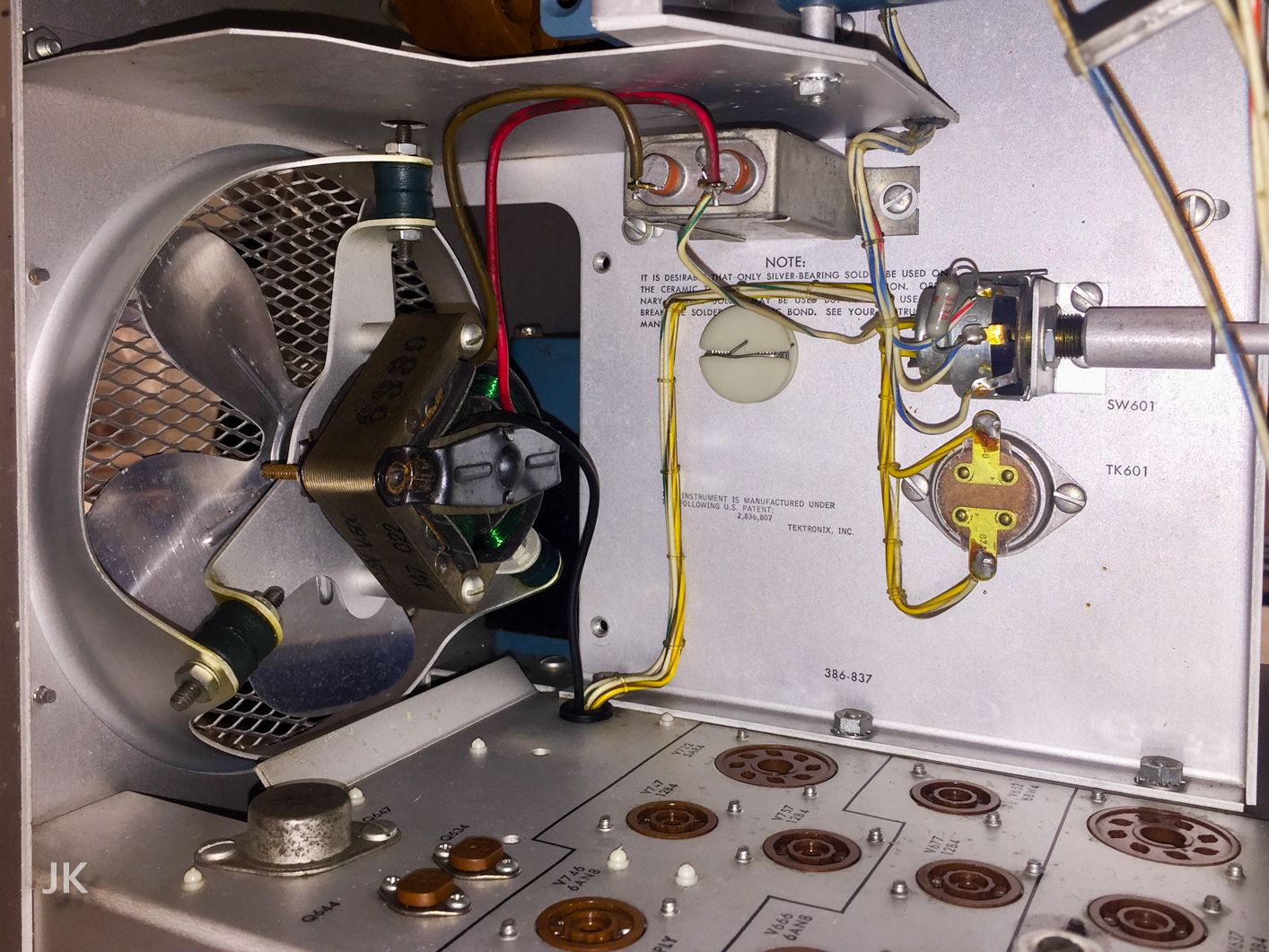

Luftfilter (378-022) und Lüfter-Einheit

Der Luftfilter (378-022) war so verdreckt, dass er sofort entsorgt werden musste. Später wurde ein Ersatz aus vergleichbarem Filtermaterial zurecht geschnitten.

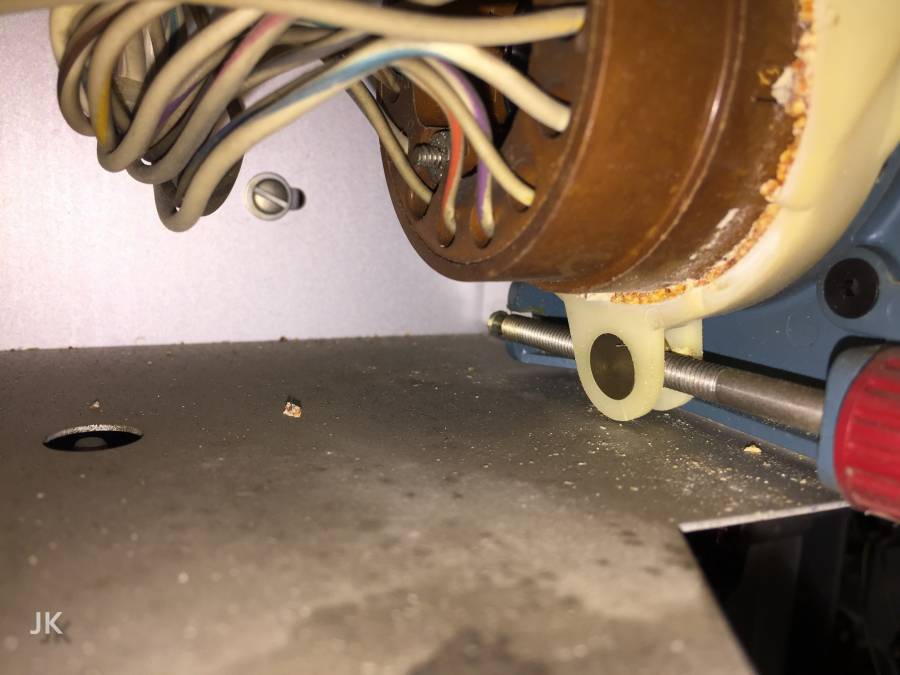

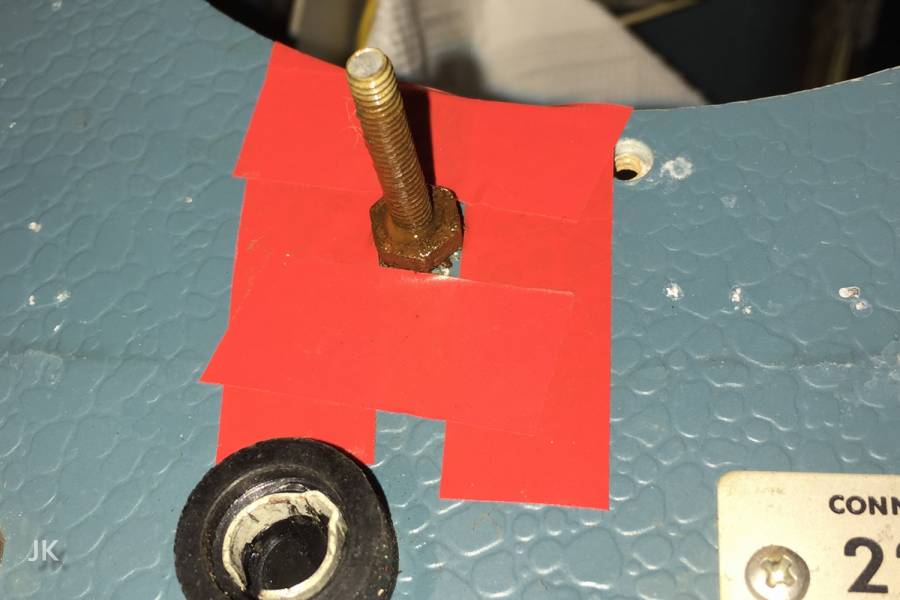

Die Schrauben der Lüfter-Filter-Abdeckung (380-017) waren total verrostet. Die Abdeckung konnte zwar entfernt werden, die obere Schraube wurde dabei allerdings gebrochen. Die untere Schraube konnte nur mit Hilfe von KONTAKT 40, einer Drahtbürste und eines Glasfaser-Stiftes bei großem Zeitaufwand komplett entfernt werden. Dabei wurde die Rückwand in unmittelbarer Nähe mit Isolierband überklebt um diese vor der Drahtbürste zu schützen. Bei der oberen Schraube half nichts mehr. Sie wurde beim Ausbau-Versuch abgedreht.

Zu den Schrauben:

- Das Gewinde der beiden Linsenkopf-Schlitz-Schrauben, die den Ausbau nicht überlebt haben, war 31,5mm lang. Metrisches Gewinde M4 hat hier als Ersatz gut gepasst. Da ich die entsprechende Länge nicht hatte, habe ich längere Schrauben gekürzt.

- Die Schrauben, die den Lüfter-Ring (354-051) im Gehäuse hielten, waren komplett verrostet. Sie wurden daher vor dem Wiedereinbau mit Rost-Entferner behandelt.

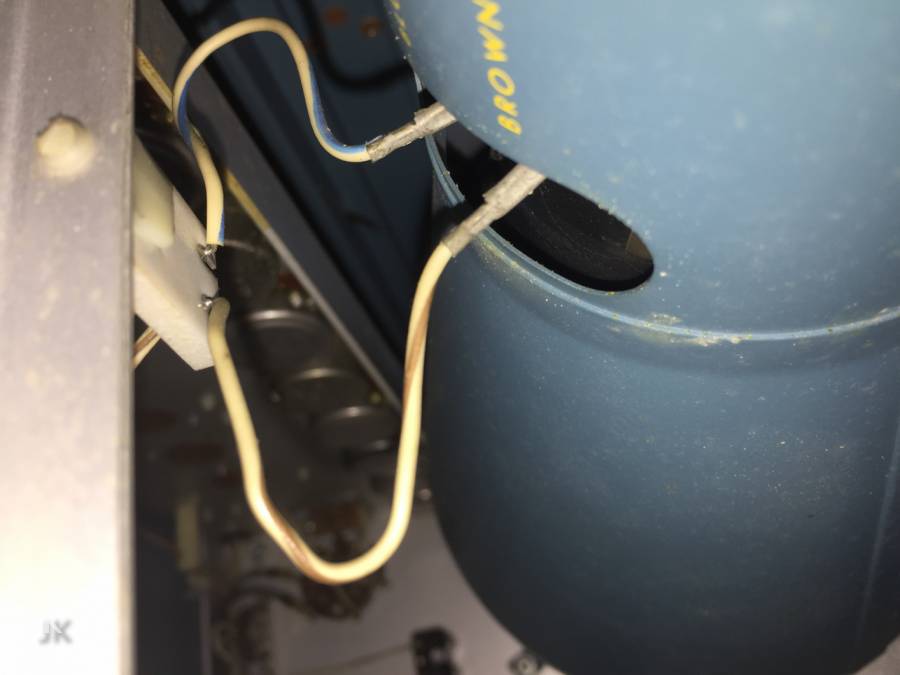

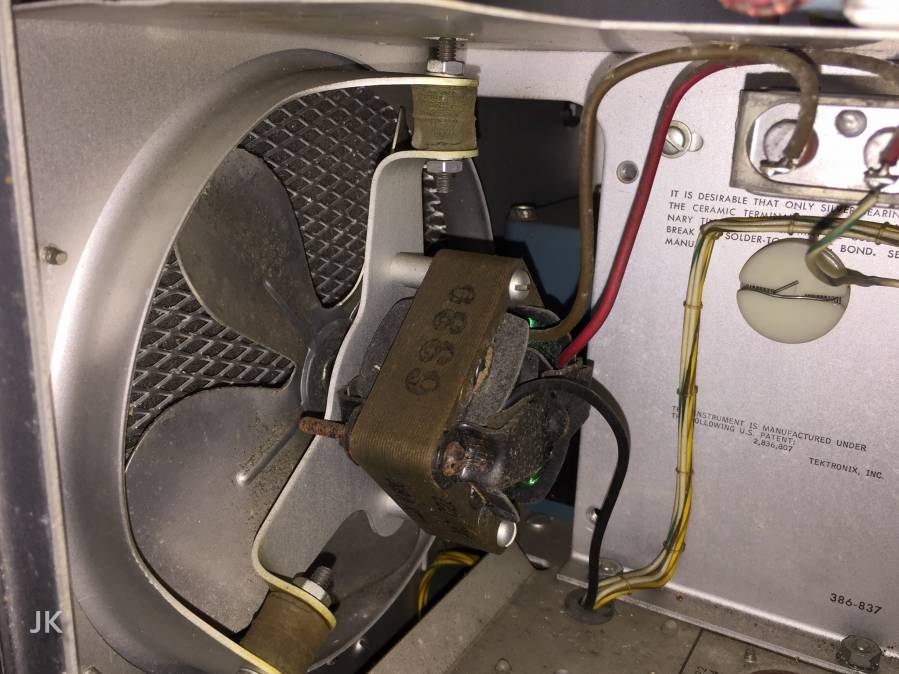

Um den Lüfter (147-022), Lüfter-Ring (354-051) und Halterung (426-046) auszubauen, mussten die Lüfter-Anschlusskabel abgelötet werden.

Braunes und rotes Kabel.

Schwarzes Kabel (Zugang von Unten).

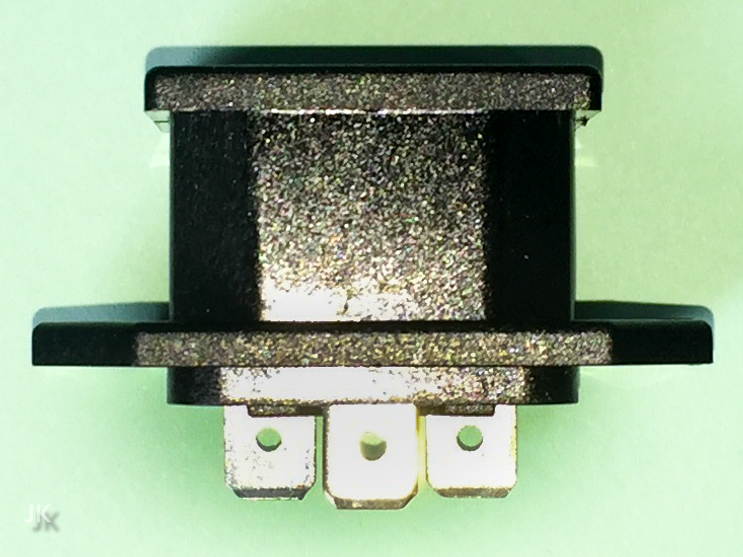

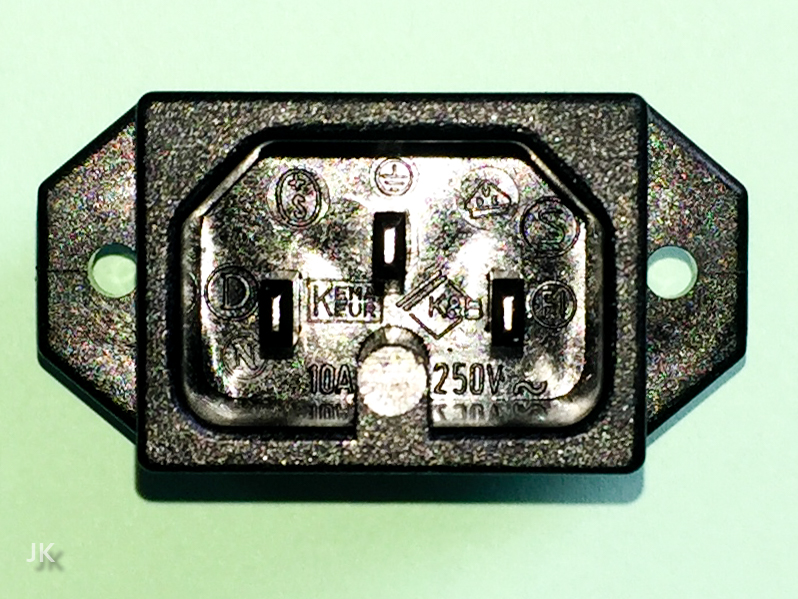

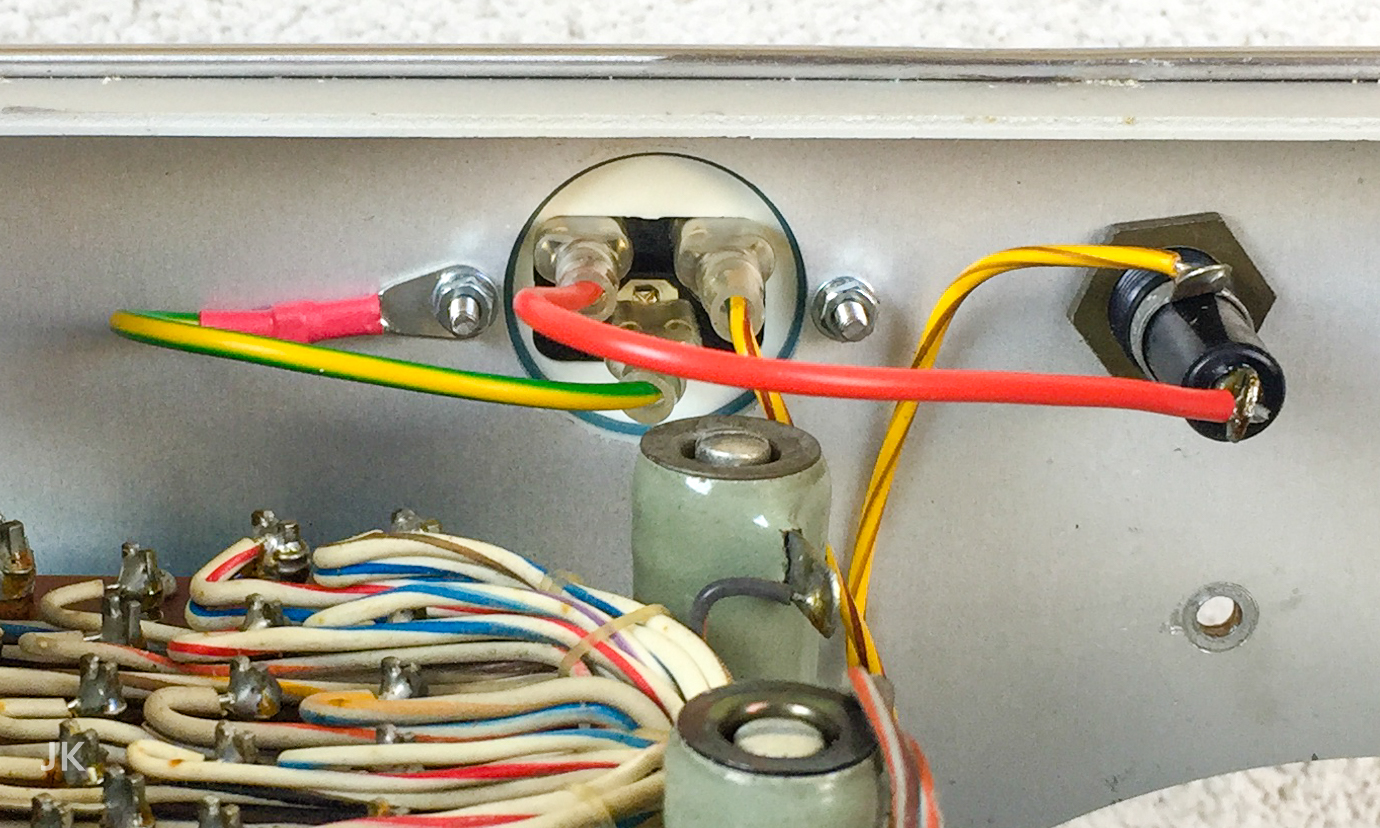

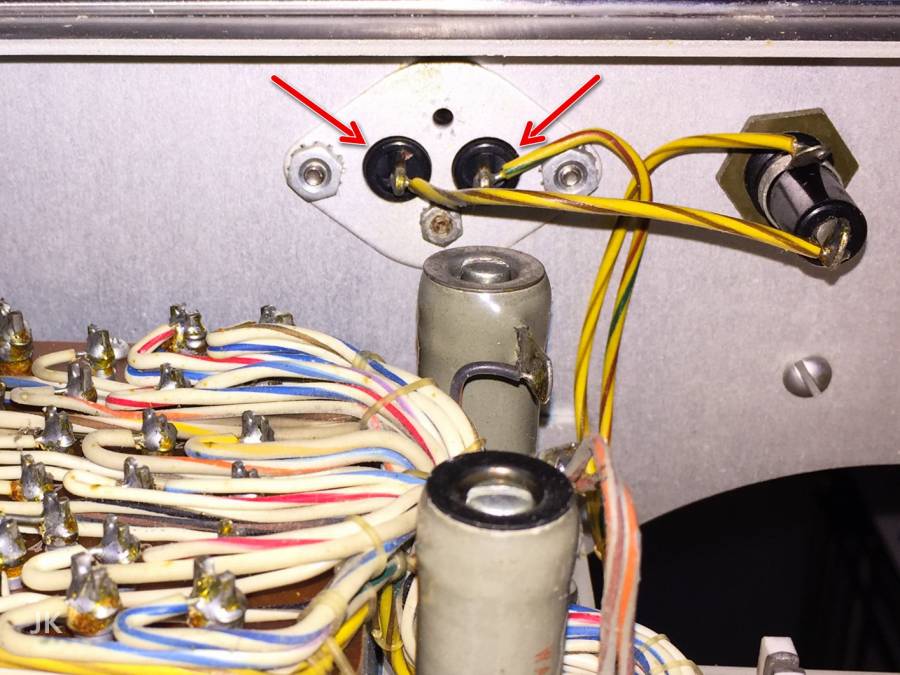

Netz-Anschluss (131-102)

Soweit ich im Internet sehen konnte, wurde dieses Oszilloskop-Model je nach Produktionsjahr mit unterschiedlichen Netz-Stecker Typen geliefert. Bei den neueren Modellen ist der Stecker im Gehäuse versenkt, wodurch die Anschluss-Pins nicht so exponiert sind.

Mein Exemplar hatte noch die alte Anschluss-Version, bei der die Anschluss-Pins aus dem Gehäuse hinaus ragen und dadurch leichter beschädigt werden können.

Schon auf den ersten Blick war klar, dass der Netz-Anschluss bei meinem Gerät beschädigt war. Der Erdungs-Pin fehlte und ein Teil der Plastik-Scheibe, die den Pin halten sollte, war heraus gebrochen. Nach dem Ausbau hat sich herausgestellt, dass diese Plastikscheibe auch noch gebrochen ist. Der Netz-Verbinder war beschädigt und wurde daher ausgebaut.

Um den Netz-Anschluss auszubauen mussten die beiden Netzleitungen (markiert mit roten Pfeilen auf dem folgenden Foto) abgelötet werden.

Die anderen Fotos zeigen die teilweise beschädigten Einzelteile. Der Erdungs-Pin fehlt.

Da ich mir keine, bei mir nirgendwo sonst benötigte, US-Kabel besorgen wollte, habe ich einen Ersatz angefertigt, bei dem ein handelsübliches und in der PC-Welt weit verbreitetes Kaltgerätekabel verwendbar ist.

Die Beschreibung dieser Eigenanfertigung folgt weiter unten im Abschnitt „Der neue Netz-Anschluss„.

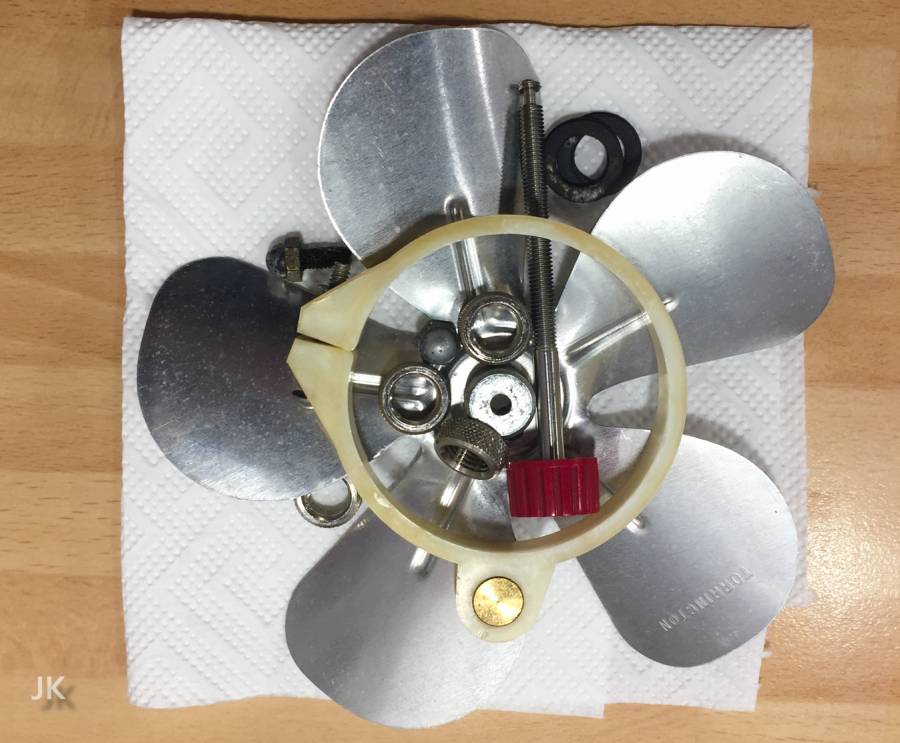

Kleinteile nach der Reinigung

Die Blindmutter mit der abgebrochenen Schraube, links-oben zwischen den Lüfter-Flügel, muss noch mit Rostlöser behandelt werden. Die Schraube wird ersetzt aber die Mutter soll, wenn möglich, weiter verwendet werden.

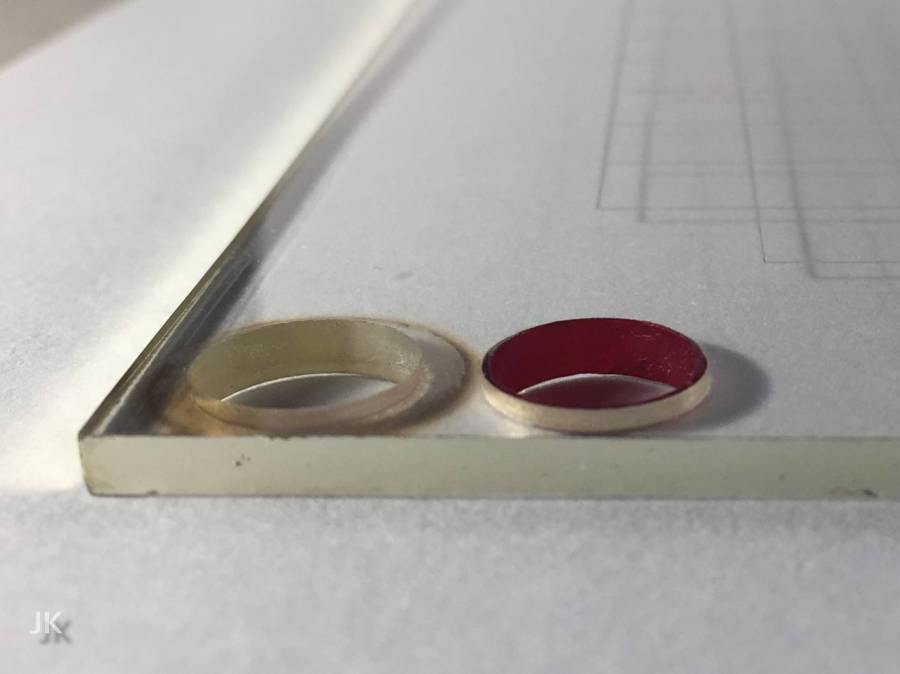

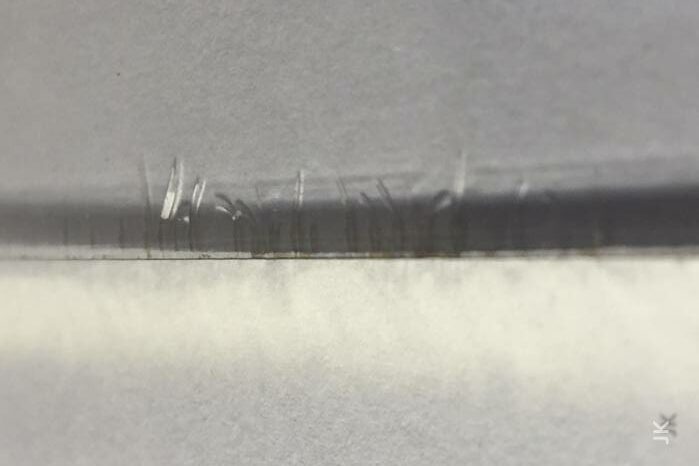

Bauteile, wie die vordere CRT-Abdeckung (200-382) oder die Plexiglas-Raster-Scheibe (331-047) und der Raster-Abschirmung (337-187), wurden nicht mit Ultraschall gereinigt. Da wäre die Gefahr zu groß, dass sich die rote Lackierung der Glühbirnen-Löcher löst. Außerdem hat die Scheibe in meinem Fall auf einer Kante bereits deutliche Risse. Vorsichtige Reinigung mit Multischaum 77 erschien mir in diesem Fall sinnvoller.

Die rote Lackierung der Glühbirnen-Löcher in der Plexiglas-Raster-Scheibe (331-047).

Raster-Abschirmung (337-187) nach der Reinigung.

Risse in der Plexiglas-Raster-Scheibe (331-047).

Folgende Bilder zeigen den Versuch die Originalschrauben, die den Lüfter-Ring (354-051) im Gehäuse halten, vom Rost zu befreien.

Schrauben vor der Behandlung.

Schrauben im Rostlöser.

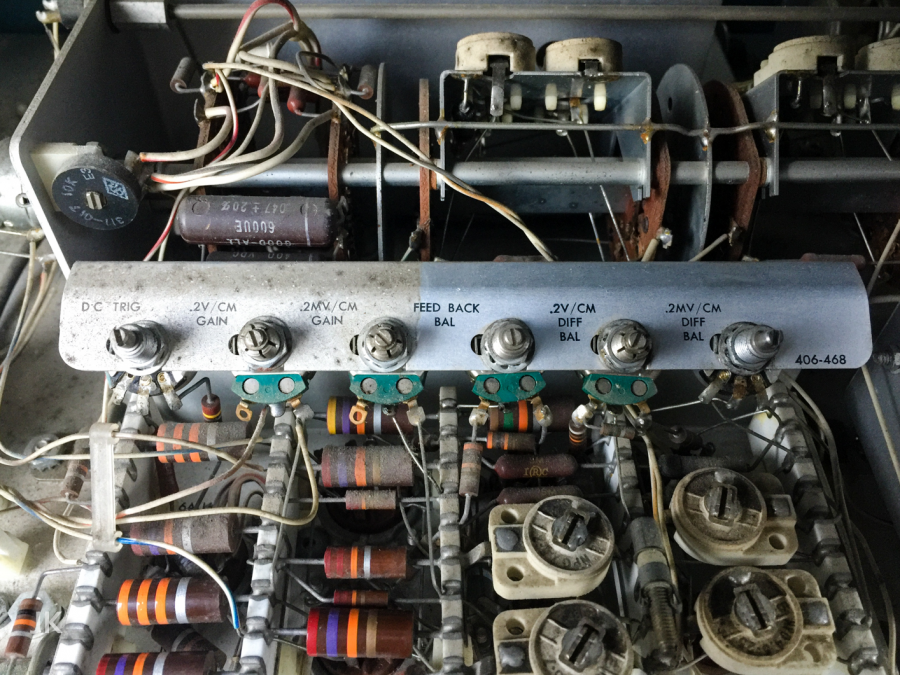

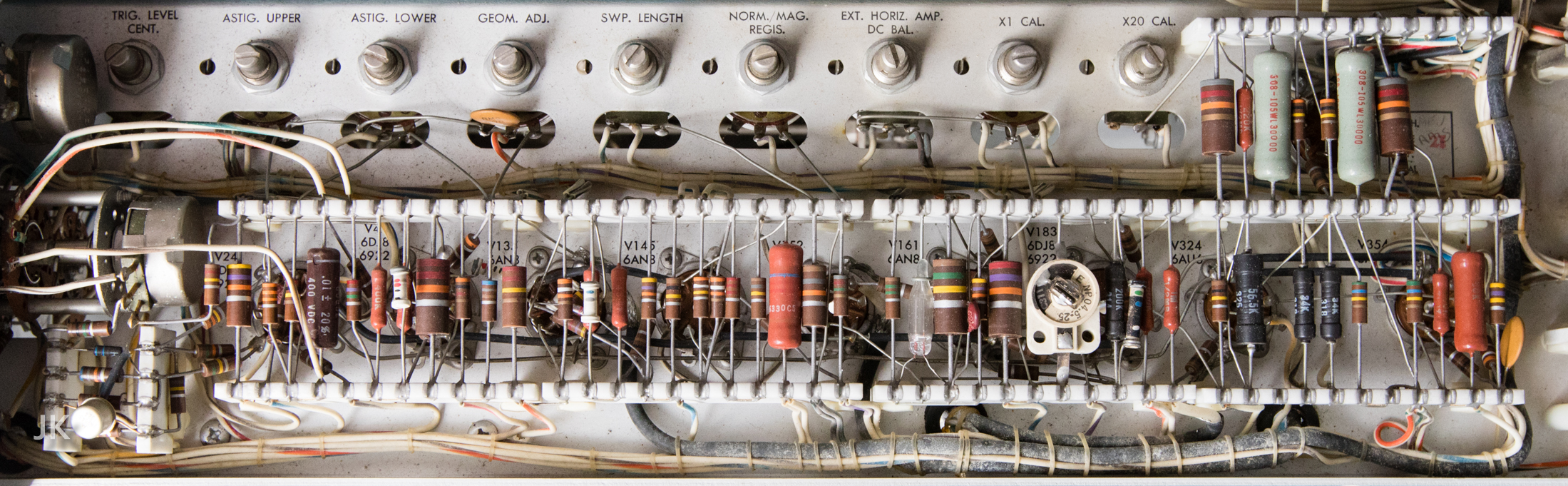

Innen-Reinigung

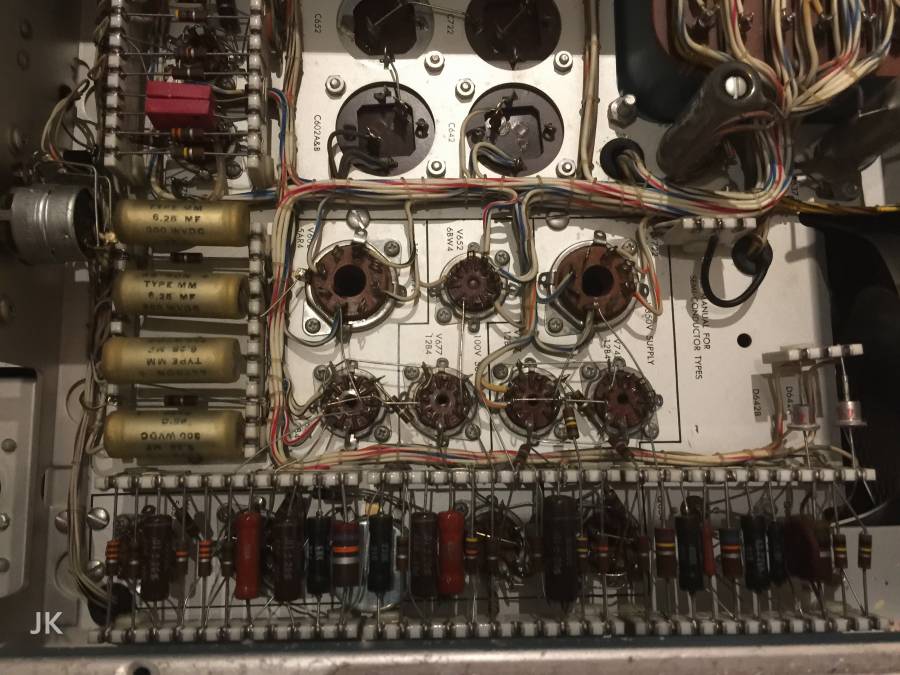

Dicht mit elektronischen Bauteilen bestückte Bereiche (Foto) erforderten viel Geduld und exzessiven Wattestäbchen- und Isopropylalkohol-Verbrauch.

Außen-Reinigung

Allen abnehmbaren, mechanischen Teilen, wie den auf folgenden Fotos sichtbaren Drehknöpfen, hat ein Ultraschall-Reinigungsgerät zum neuen Glanz verholfen.

Drehknöpfe vor der Reinigung

Drehknöpfe nach der Reinigung

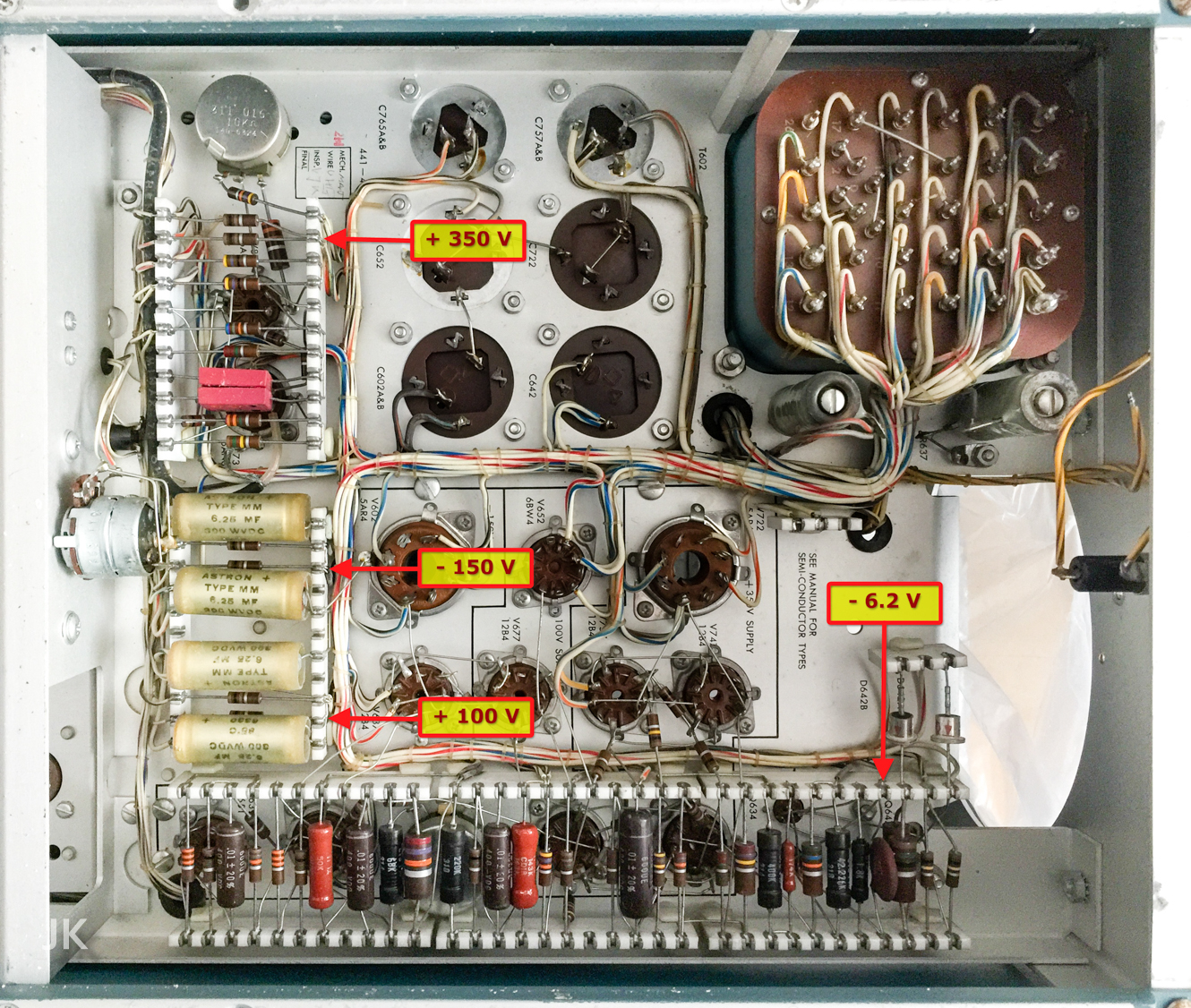

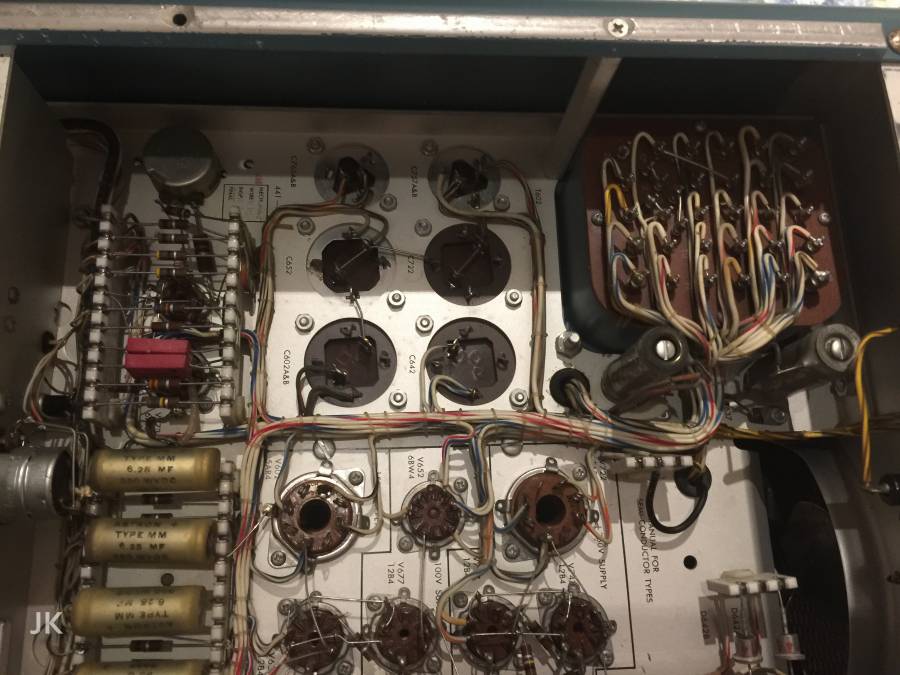

Niederspannungs-Netzteil „LVPSU“

LVPSU = Low Voltage Power Supply

Die Überprüfung des Niederspannungs-Netzteils wurde im stromlosen Zustand durchgeführt! Das ist bei Geräten dieser Altersklasse notwendig, da die meisten Elektrolyt-Kondensatoren und einige Widerstände (Bauart-Abhängig) Kurzschlüsse verursachen können, die sich fatal auf den Netztrafo und andere Bauteile (z.B. Vakuum Röhren) auswirken können.

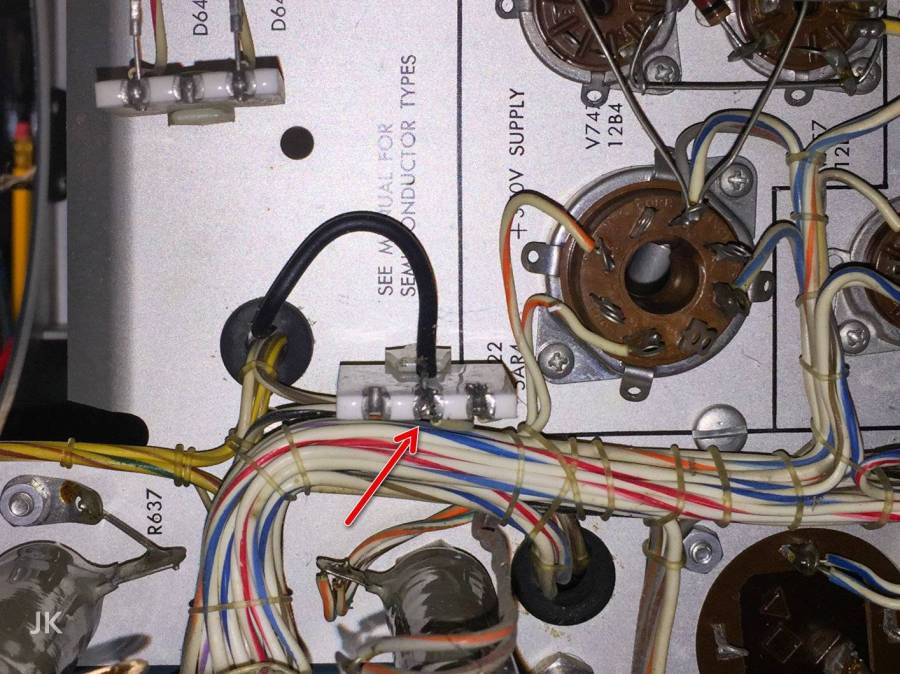

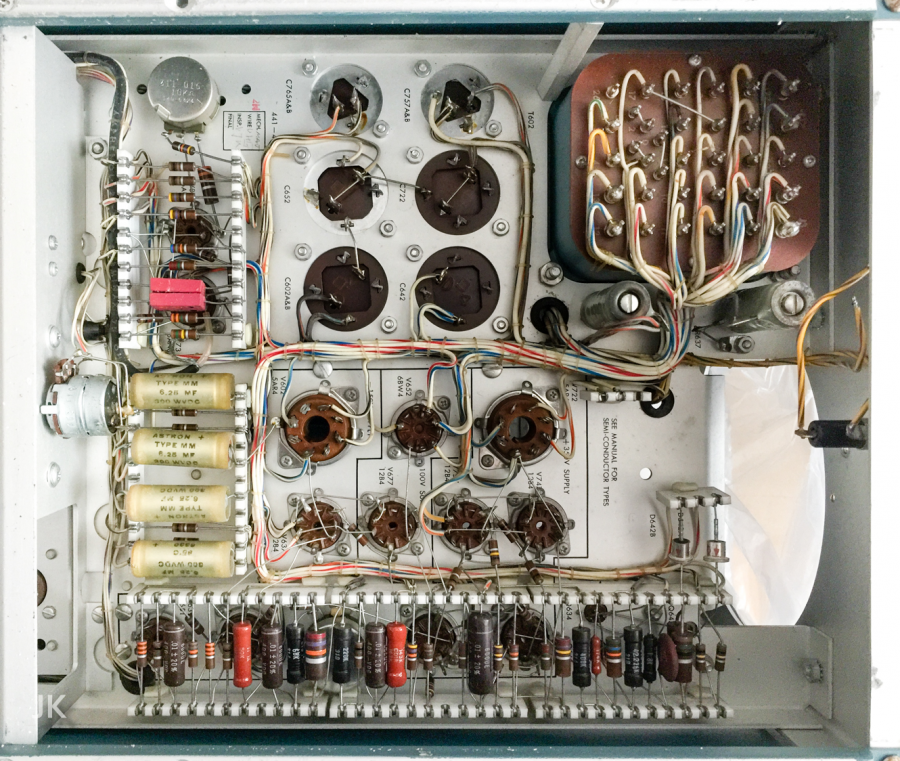

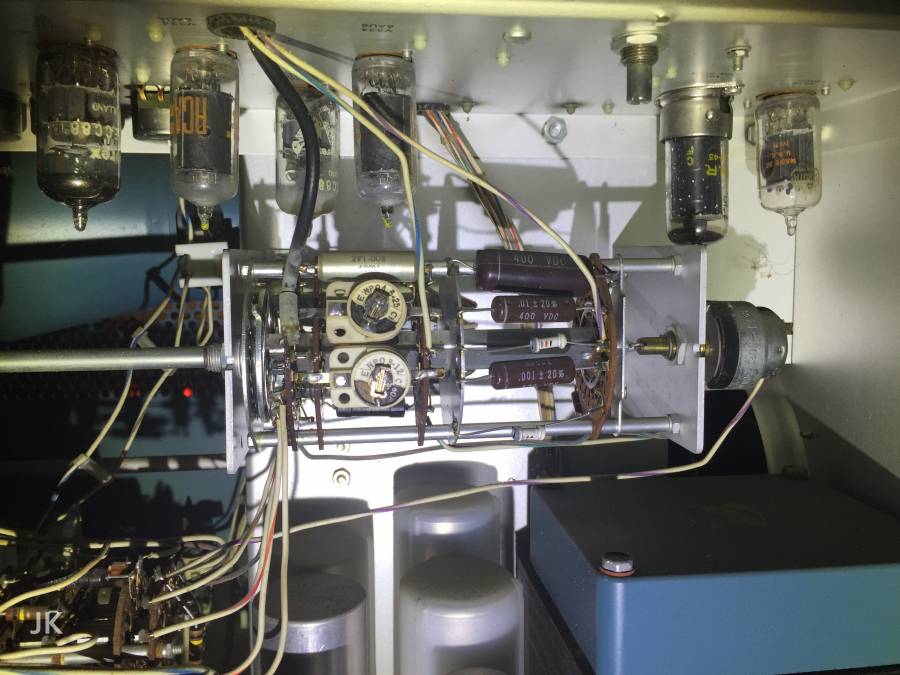

In der Mitte, im oberen Teil des Bildes sind die Anschlüsse der Glättung-ELKOs zu sehen. Rechts davon ist der Netz-Transformator positioniert und links davon die Schaltung des Amplituden-Kalibrators.

Die untere Hälfte des Bildes belegt das Niederspannungs-Netzteil (LVPSU).

Die vier auf der linken Seite sichtbaren Axial-Kondensatoren mussten ebenfalls getauscht werden (beschrieben weiter unten).

LVPSU ELKO-Tests

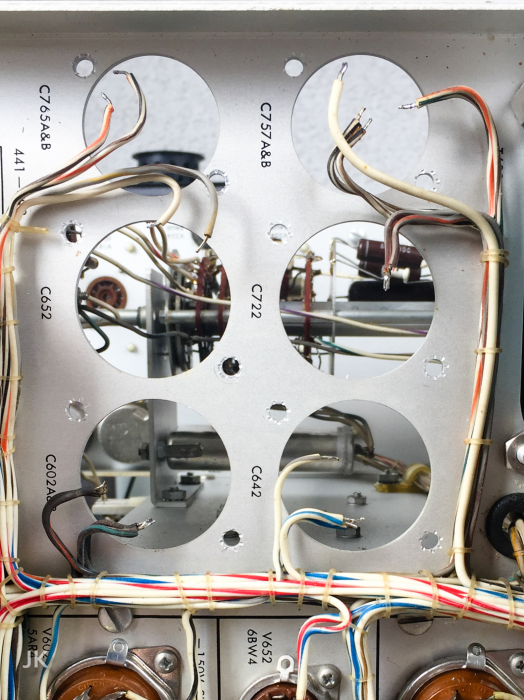

LV-PSU vor dem Ausbau der Glättungs-ELKOs

LV-PSU nach dem Ausbau der Glättungs-ELKOs

Nach dem Ausbau wurde sowohl die Kapazität, als auch ESR sowie Leckstrom der ELKOs gemessen.

Die Messung der ersten beiden Werte wurde mit dem LCR-Messgerät HM8118 von Rhode & Schwarz/HAMEG durchgeführt. Die Messung der Leck-Ströme erfolgte, bei der jeweiligen Nennspannung des Kondensators, mit Hilfe des Kondensator-Testers Heathkit IT-28.

| Bauteil-Nr: | Messwert: | Anmerkungen: |

|---|---|---|

| C602A&B | A: 86,76µF, ESR=1,11Ω B: 10,89µF, ESR=10,85Ω | C602 ist ein Doppel-Elko mit 80µF/450V + 10µF/450V. |

| C642 | 4870µF, ESR=0,048Ω | C642 ist ein 4000µF/15V Elko. |

| C652 | 101,34µF, ESR=0,85Ω | C652 ist ein Doppel-Elko mit 2×40µF/450V in Parallel-Schaltung. |

| C722 | 82,8µF, ESR=1,02Ω | C722 ist ein Doppel-Elko mit 2×40µF/450V in Parallel-Schaltung. |

| C757A&B | A: 22,43µF, ESR=5,18Ω B: 25,80µF, ESR=4,43Ω | C757 ist ein Doppel-Elko mit 2×20µF/450V. |

| C765A&B | A: 23,15µF, ESR=4,79Ω B: 22,71µF, ESR=5,22Ω | C656 ist ein Doppel-Elko mit 2×20µF/450V. |

Die Messungen wurden mit 100Hz durchgeführt.

Die Leckströme waren niedriger als erwartet. Bei fast allen ELKOs mit Ausnahme von C642 war jedoch eine deutliche Zunahme ab 100-150V zu beobachten.

Die in diesem Gerät verwendeten ELKO Typen werden seit vielen Jahren nicht mehr hergestellt. Bauteile, die als NOS (=New Old Stock) angeboten werden, haben nicht notwendigerweise bessere Werte, als die hier ausgebauten Exemplare.

Für eine originalgetreue Restaurierung wäre es notwendig die ELKO-Becher auszuräumen um sie als Gehäuse für moderne ELKO’s zu nutzen. Da auch moderne ELKOs Kühlung brauchen um länger funktionsfähig zu bleiben, habe ich mich gegen diese Methode entschieden.

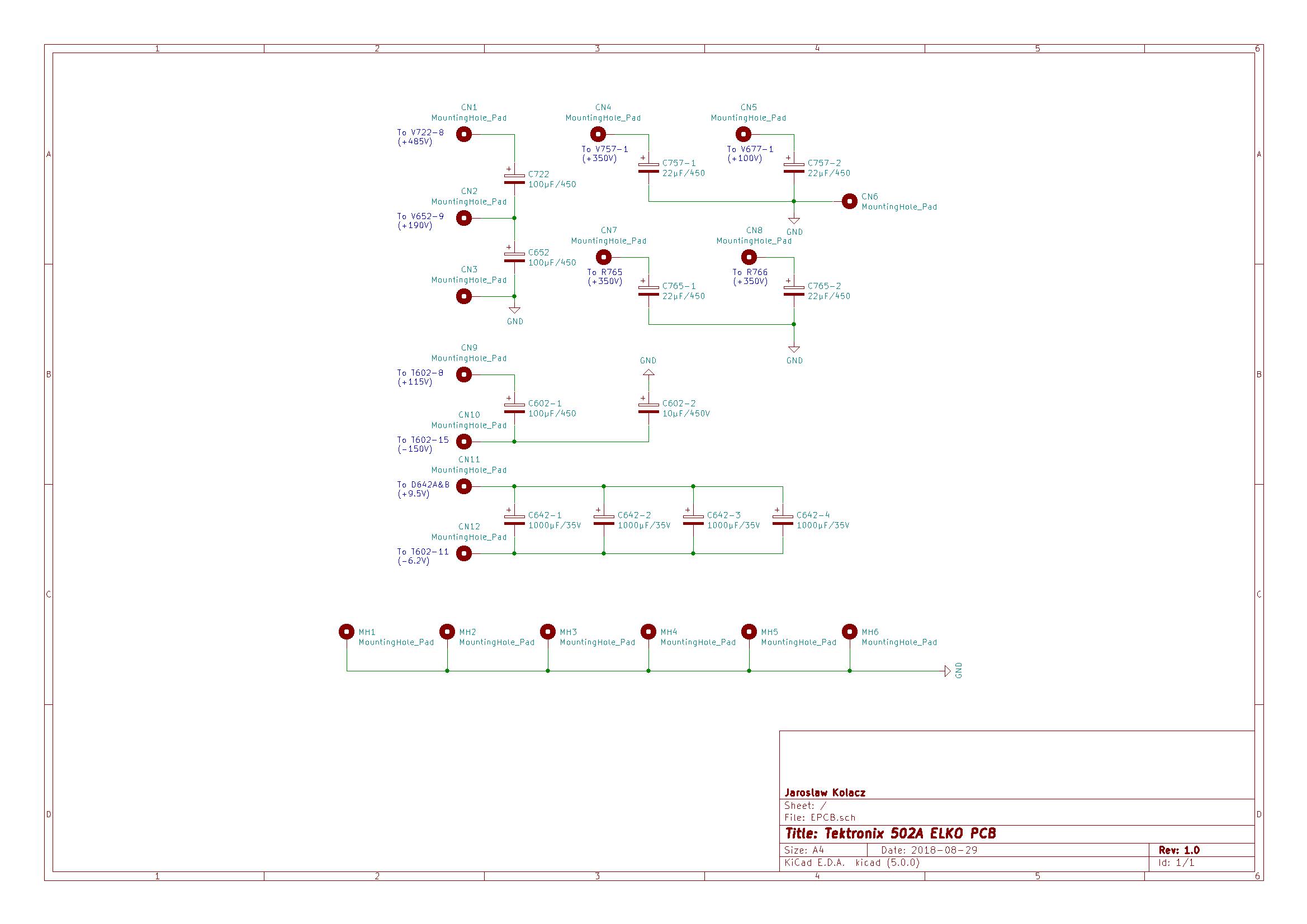

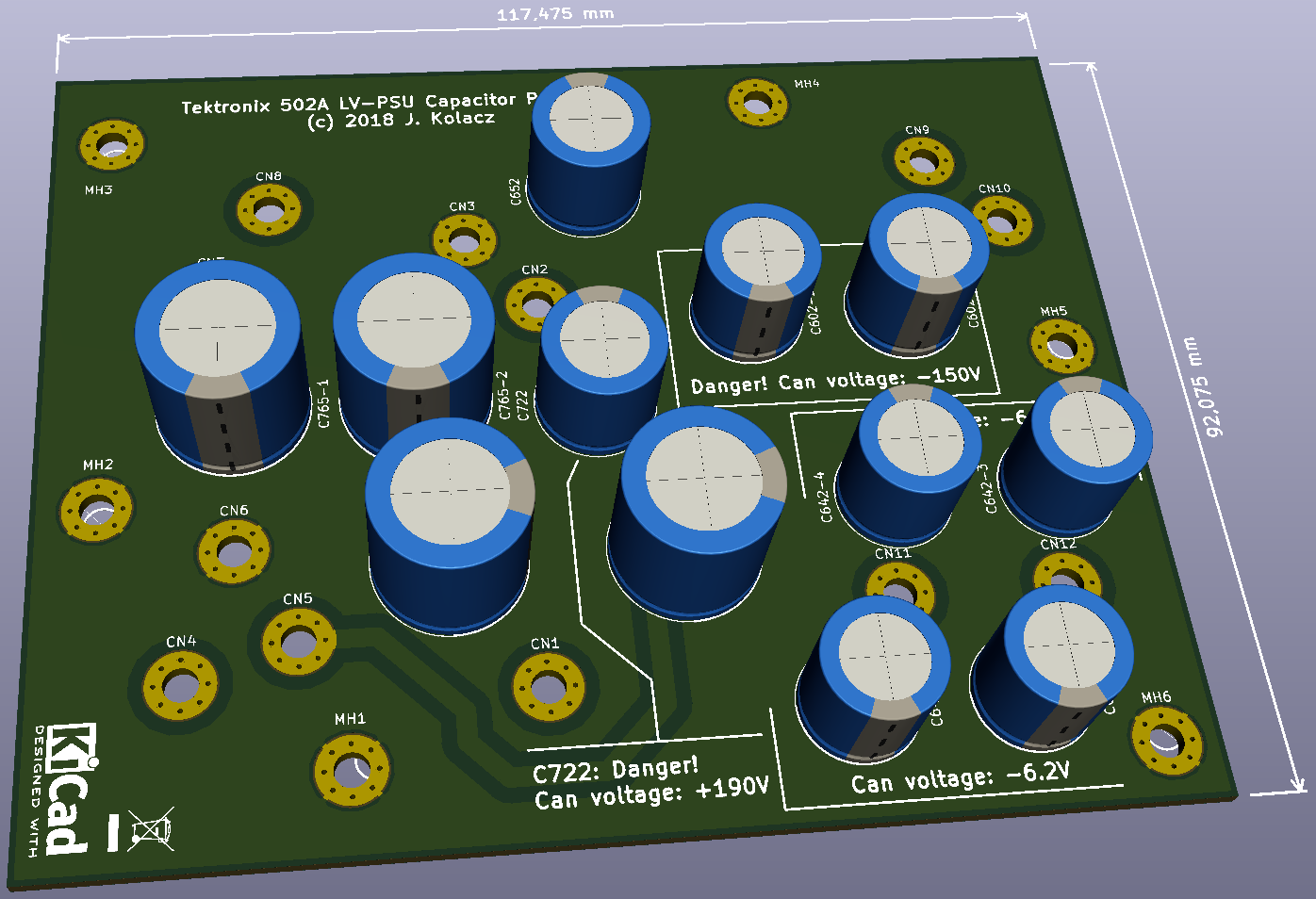

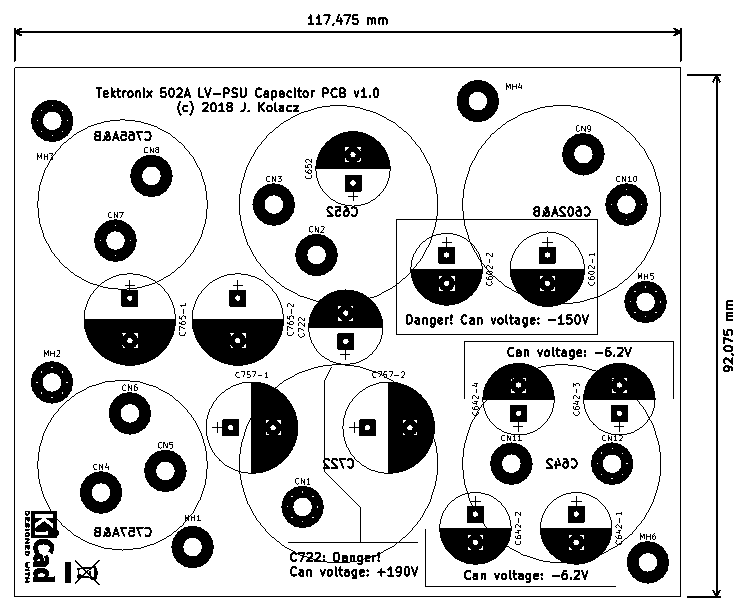

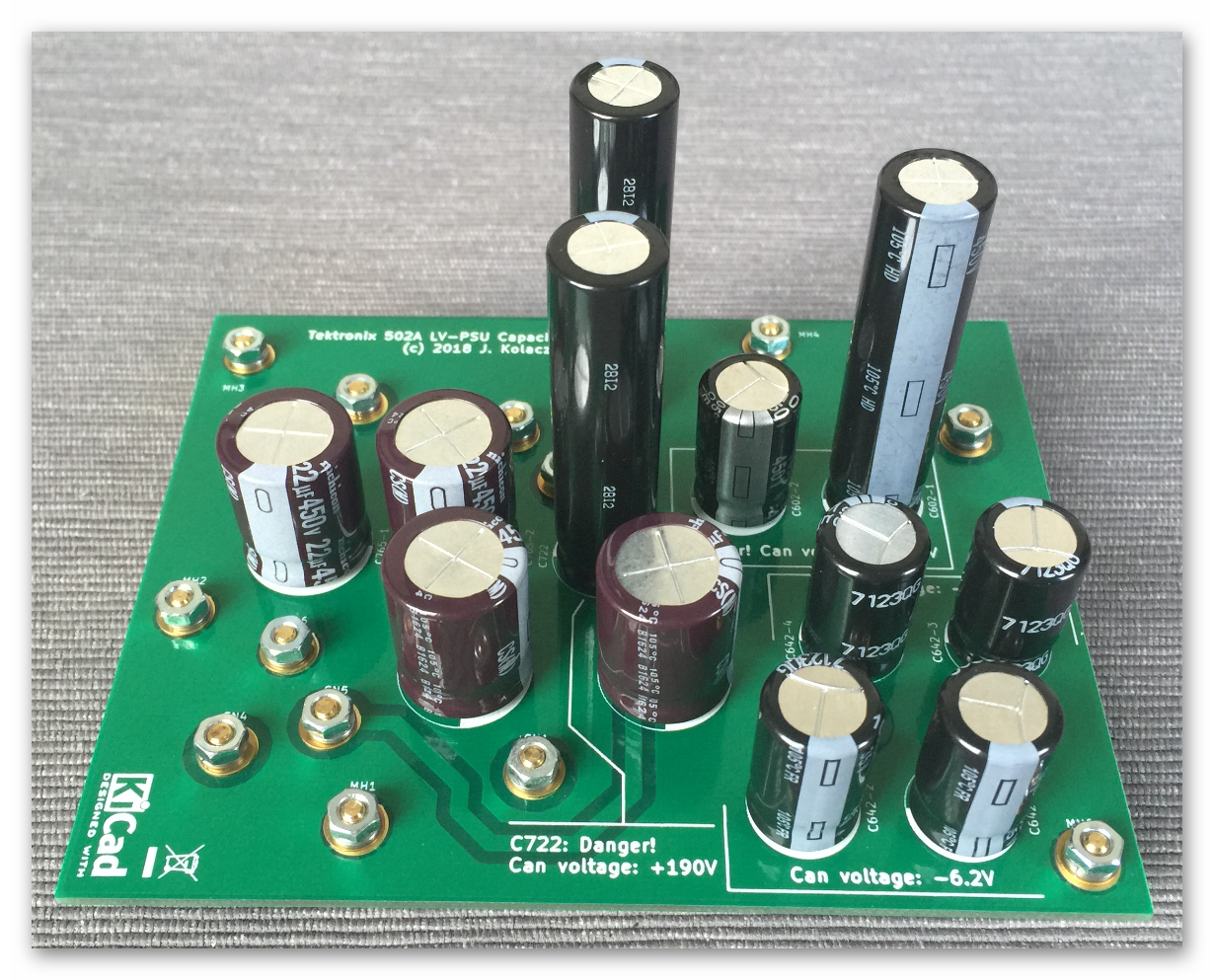

ELKO-Leiterplatte

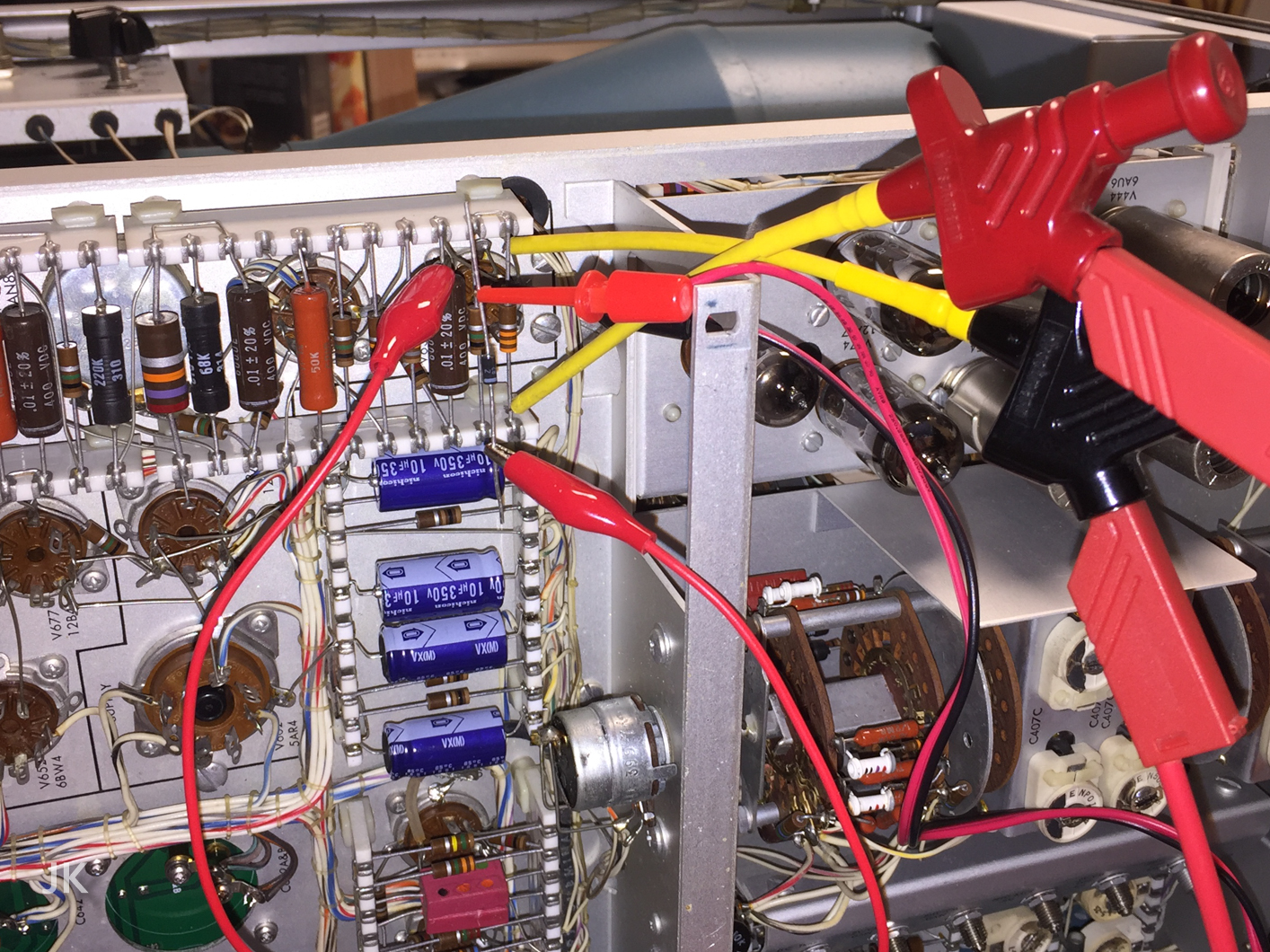

Da ich das Gerät nach der Restaurierung möglichst lange betriebsfähig halten will, habe ich mich in diesem Fall für die Variante entschieden, bei der die neuen Kondensatoren besser gekühlt werden. Dadurch erreichen sie eine wesentlich längere Betriebsdauer bevor sie wieder erneuert werden müssen. Eine weitere Verlängerung der möglichen Lebenszeit der neuen ELKOs soll dadurch erreicht werden, dass nur hochwertige 105°C Bauteile eines der Marktführer zur Anwendung kommen (in meinem Fall Panasonic bzw. Nichicon).

Da diese Änderungen die Optik ohnehin bereits Beeinträchtigen (kein Vintage-Look mehr), habe ich auch eine Anpassung bezüglich der Kapazität vornehmen: Die ursprünglich parallel geschalteten ELKO’s wurden durch einen einzelnen ELKO mit der benötigten Kapazität ersetzt und die, für heutige Kondensatoren, weniger gängige Kapazitäten wurden durch den nächsthöheren Wert ersetzt. Im Fall des 4000µF Kondensators, erfolgte der Ersatz durch 4 Kondensatoren in Parallelschaltung.

Folgende Tabelle fasst die Ersetzungen zusammen:

| Bezeichnung: | Original: | Ersatz: |

|---|---|---|

| C602A | SPRAGUE 80µF/450V/85°C | Panasonic HD 100µF/450V/105°C/Φ13x50mm/RM5 |

| C602B | SPRAGUE 10µF/450V/85°C | Panasonic HD 10µF/450V/105°C/Φ12,5x20mm/RM5 |

| C642 | SPRAGUE 4000µF/15V/85°C | 4x Panasonic Low-ESR FR 1000µF/35V/105°C/Φ12,5x20mm/RM5 |

| C652 | SPRAGUE 2×40µF/450V/85°C in Parallelschaltung | Panasonic HD 100µF/450V/105°C/Φ13x50mm/RM5 |

| C722 | SPRAGUE 2×40µF/450V/85°C in Parallelschaltung | Panasonic HD 100µF/450V/105°C/Φ13x50mm/RM5 |

| C757A | SPRAGUE 20µF/450V/85°C | Nichicon UCS2W220MHD 22uF/450V/105°C/Φ16x20mm/RM7,5 |

| C757B | SPRAGUE 20µF/450V/85°C | Nichicon UCS2W220MHD 22uF/450V/105°C/Φ16x20mm/RM7,5 |

| C765A | SPRAGUE 20µF/450V/85°C | Nichicon UCS2W220MHD 22uF/450V/105°C/Φ16x20mm/RM7,5 |

| C765B | SPRAGUE 20µF/450V/85°C | Nichicon UCS2W220MHD 22uF/450V/105°C/Φ16x20mm/RM7,5 |

Messwerte der neuen Kondensatoren:

| Part #: | Type: | Capacity: | ESR @120Hz: |

|---|---|---|---|

| C602-1 | 100µF/450V/105°/20% Panasonic HD Series | 84,87 µF | 0,62 Ω |

| C602-2 | 10µF/450V/105° Panasonic Aluminium ELKO | 9,731 µF | 4,53 Ω |

| C642-1 | 1000µF/35V/105° Panasonic FR Low-ESR | 984,8 µF | 0,04 Ω |

| C642-2 | 1000µF/35V/105° Panasonic FR Low-ESR | 996,7 µF | 0,04 Ω |

| C642-3 | 1000µF/35V/105° Panasonic FR Low-ESR | 989,7 µF | 0,04 Ω |

| C642-4 | 1000µF/35V/105° Panasonic FR Low-ESR | 989,0 µF | 0,04 Ω |

| Σ C642 | 4x 1000µF/35V/105° Panasonic FR Low-ESR | 3960 µF | 0,04 Ω |

| C652 | 100µF/450V/105°/20% Panasonic HD Series | 84,60 µF | 0,61 Ω |

| C722 | 100µF/450V/105°/20% Panasonic HD Series | 84,75 µF | 0,60 Ω |

| C757-1 | 22µF/450V/105° Nichicon | 20,0 µF | 3,19 Ω |

| C757-2 | 22µF/450V/105° Nichicon | 20,05 µF | 3,17 Ω |

| C765-1 | 22µF/450V/105° Nichicon | 20,21 µF | 3,14 Ω |

| C765-2 | 22µF/450V/105° Nichicon | 20,10 µF | 3,07 Ω |

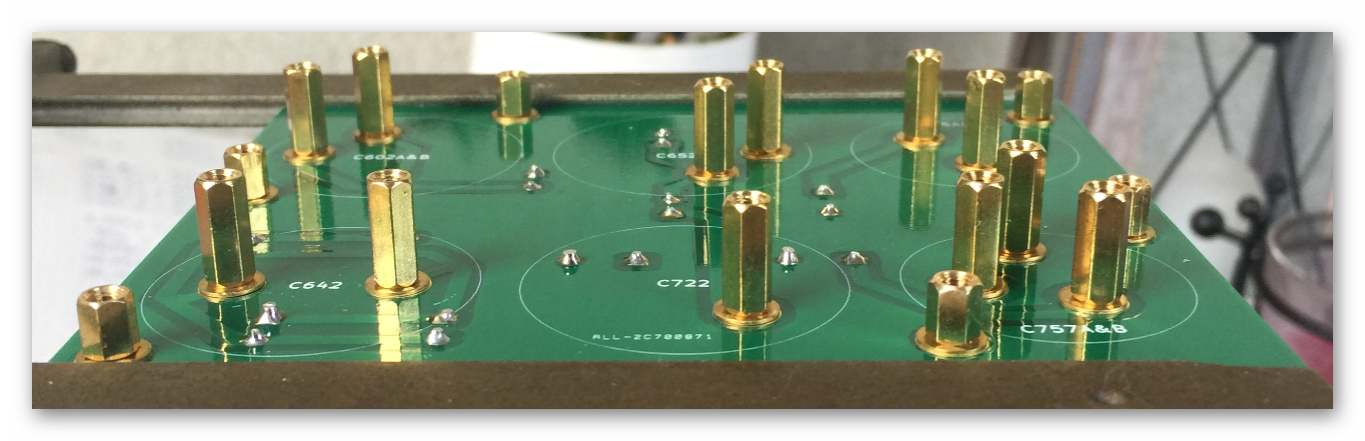

Die ELKO-Leiterplatte (PCB) habe ich so geplant, dass sie statt der alten Kondensatoren, in den vorhandenen Befestigungslöchern auf Abstandsbolzen befestigt werden kann. Sie bietet darüber hinaus alle notwendigen Anschlüsse um die vorhandenen Original-Kabelbäume ohne Anpassungen nutzen zu können.

Bei den Axial-Elektrolyt-Kondensatoren, die ich lagernd habe, ist der Becher mit dem negativen Anschluss verbunden. Bei meinen Radial-Elektrolyt-Kondensatoren konnte ich keine Verbindung feststellen.

Da ich aber nicht ausschließen kann dass es doch Varianten gibt, die diese Verbindung haben, wurden entsprechende Warnungen auf der Leiterplatte vorgesehen. Bei Bauteilen, die mit höheren Spannungen arbeiten sollte man ohnehin vorsichtig sein.

Fast alle Schrauben, außer denen die der Befestigung dienen, stehen im Betrieb unter Spannung (-> Schaltplan)! Eine Berührung kann lebensgefährlich sein!

Bei modernen Radial ELKO’s sind die Becher eher nicht mit dem negativen Anschluss verbunden, aber auch da sollte man lieber vorsichtig sein und nichts berühren.

Nur 6 von 12 Original-ELKO Montagebohrungen wurden zur Befestigung der Leiterplatte verwendet. Die jetzt fehlenden Brücken bzw. Verbindungen (im Vergleich zur Original-Verkabelung) sind nicht mehr erforderlich, oder sie befinden sich in Form einer Leiterbahn auf der Leiterplatte.

Die Sechskant-Abstandhalter (M3) wurden sowohl zur Befestigung der Leiterplatte (Länge: 6mm) als auch zur Herstellung der elektrischen Verbindungen (Länge: 12mm) verwendet.

Für die Verschraubung auf der Bauteil-Seite wurde je eine M3 Messing-Beilagscheibe, ein M3 Edelstahl Federring sowie eine M3 Edelstahl Sechskant-Mutter verwendet. Je eine M3 Messing-Beilagscheibe steckt auch zwischen dem Abstand-Halter und der Leiterplatte.

Die Lötösen wurden wie folgt befestigt: Messing-Beilagscheibe, Lötöse, Edelstahl Federring, M3x6mm Linsenkopf-Torx-Edelstahlschraube.

Zur Befestigung der Leiterplatte wurden nur die Edelstahl Federringe und die M3x6mm Linsenkopf-Torx-Edelstahlschrauben eingesetzt.

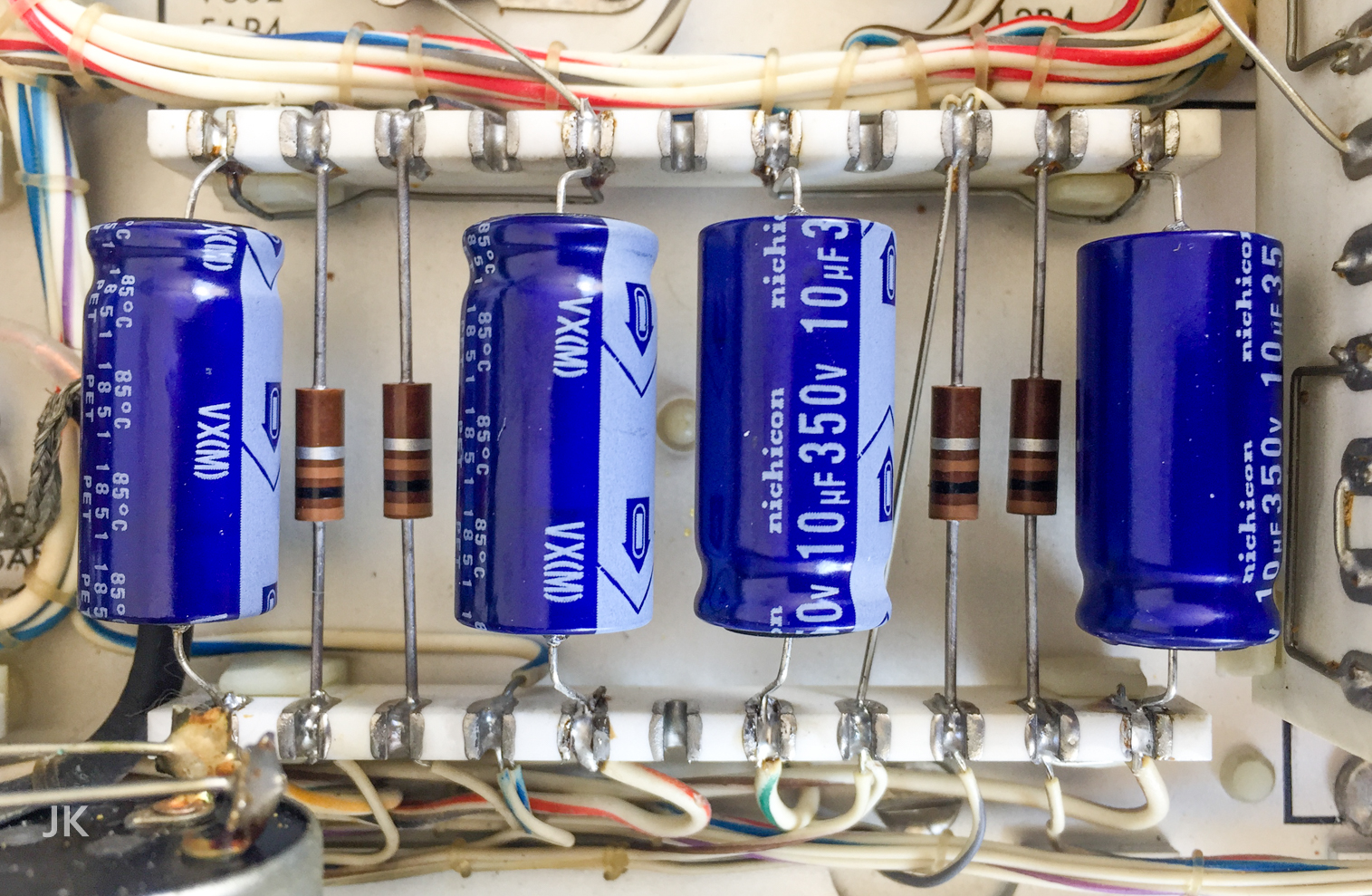

ELKOs C644, C645, C685 und C686

Die Kondensatoren C644, C645, C685 und C686 trugen bereits Spuren von Elektrolyt an den Gehäusen und mussten daher ebenfalls ersetzt werden.

Folgende Tabelle fasst die Messergebnisse dieser ELKOs zusammen:

| Nr.: | ELKO: | Original-Typ: | Nennwert: | Messwert: | Leckstrom: |

|---|---|---|---|---|---|

| 1 | ASTRON TYPE MM 6.25 MF 300 WVDC 85°C | 6.25 µF | 11,387 µF 8,48 Ω | ab 100V zu hoch! | |

| 2 | ASTRON TYPE MM 6.25 MF 300 WVDC 85°C | 6.25 µF | 8,497 µF 9,00 Ω | ab 150V zu hoch! | |

| 3 | ASTRON TYPE MM 6.25 MF 300 WVDC 85°C | 6.25 µF | 10,697 µF 6,08 Ω | ab 125V zu hoch! | |

| 4 | ASTRON TYPE MM 6.25 MF 300 WVDC 85°C | 6.25 µF | 9,833 µF 8,18 Ω | ab 150V zu hoch! |

Als Ersatz-Kondensator wurde ausgewählt:

- Nichicon TVX2V100MCD Lead free aluminium capacitor 10µF 20% 85° 350V AXIAL

Die Messwerte der neuen Kondensatoren wurden mit den Messgeräten Voltcraft LCR 4080 und Heathkit IT-28 erfasst.

| Kondensator: | Messfrequenz: | Kapazität: | ESR: | Leckstrom: |

|---|---|---|---|---|

| 1 | 120 Hz 1 kHz | 9,519 µF 9,367 µF | 2,39 Ω 0,91 Ω | Ok bis 350V. |

| 2 | 120 Hz 1 kHz | 9,514 µF 9,348 µF | 2,56 Ω 0,95 Ω | Ok bis 350V. |

| 3 | 120 Hz 1 kHz | 9,528 µF 9,368 µF | 2,43 Ω 0,88 Ω | Ok bis 350V. |

| 4 | 120 Hz 1 kHz | 9,587 µF 9,427 µF | 2,52 Ω 0,91 Ω | Ok bis 350V. |

LVPSU Halbleiter Tests

| Schaltplan-Nummer: | Tektronix Part. Nr.: | Type: | Status: | Sonstiges: |

|---|---|---|---|---|

| D642A | 152-047 | Silicon Diode Replaceable by 1N2862 | OK | VF=0,585V at 5mA |

| D642B | 152-047 | Silicon Diode Replaceable by 1N2862 | OK | VF=0,586V at 5mA |

| Q634 | 151-004 | 2N214 Germanium NPN Transistor | OK | Die Messergebnisse sind unter dieser Tabelle zu sehen. |

| Q644 | 151-004 | 2N214 Germanium NPN Transistor | OK | Die Messergebnisse sind unter dieser Tabelle zu sehen. |

| Q647 | 151-137 | 2N2148 | OK | In der Schaltung schwer messbar, scheint aber OK zu sein. |

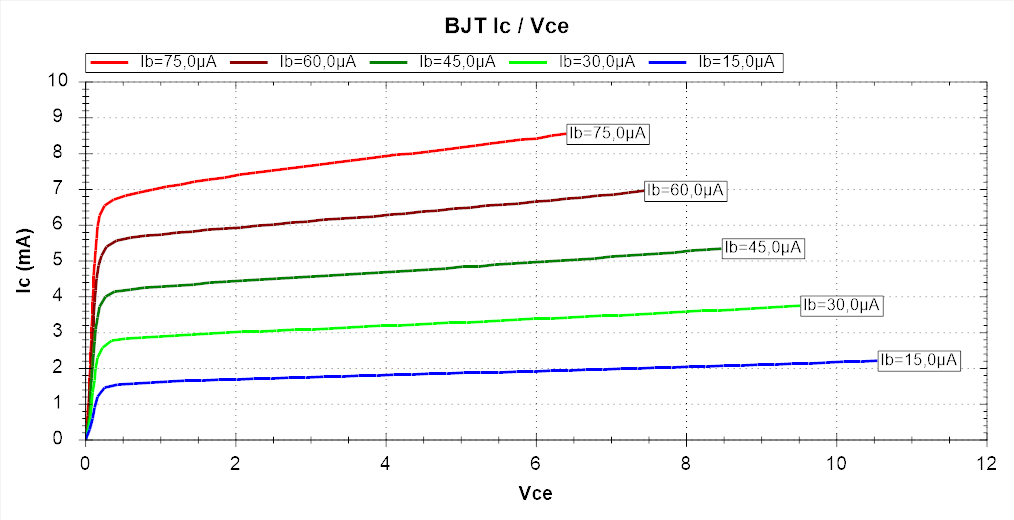

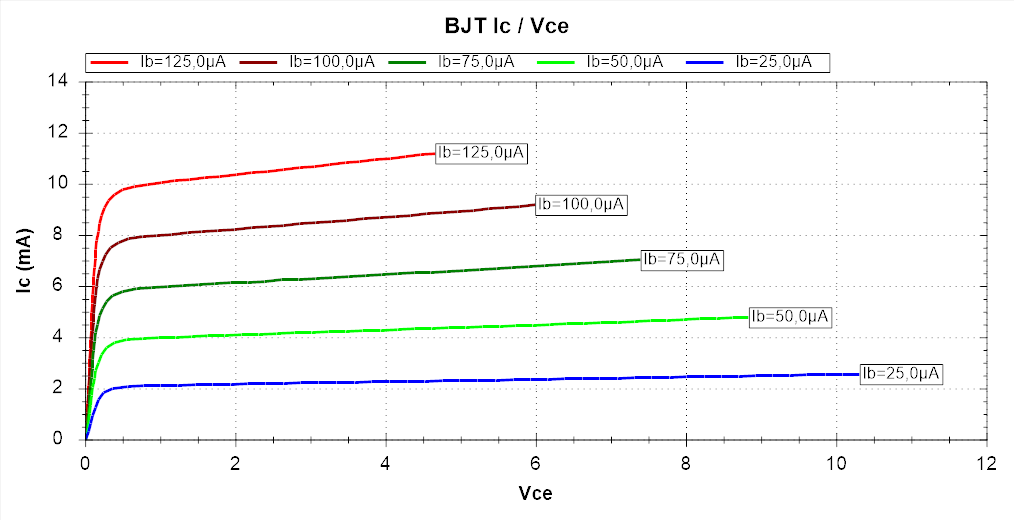

Ic / Vce

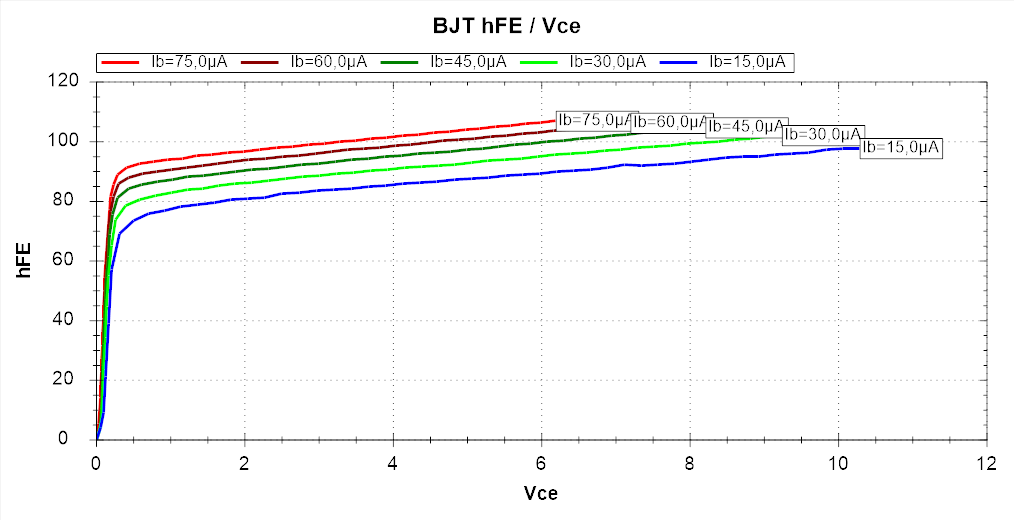

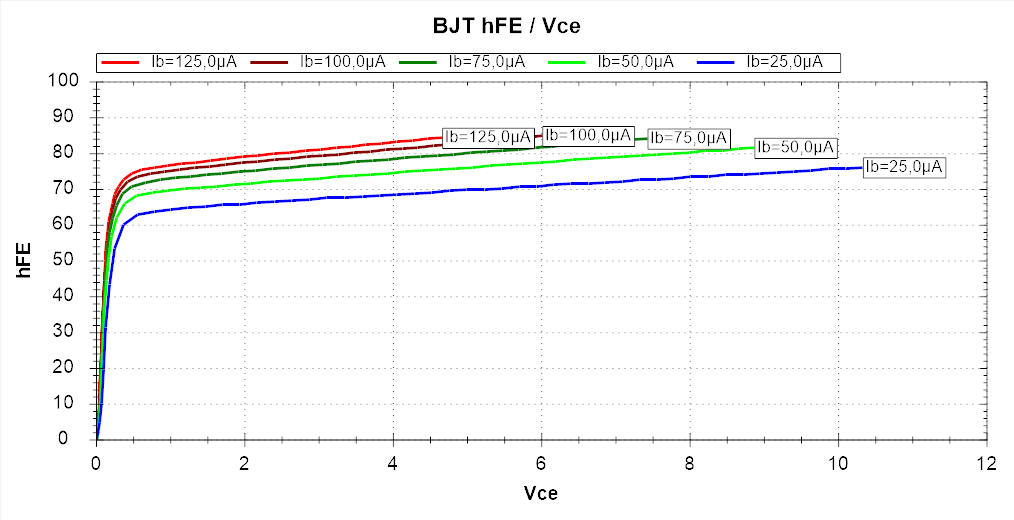

hFE / Vce

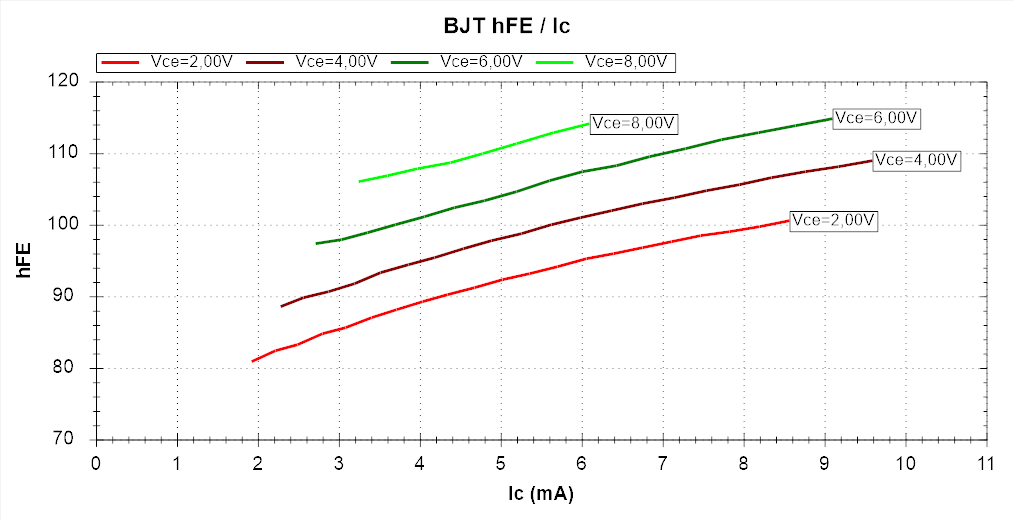

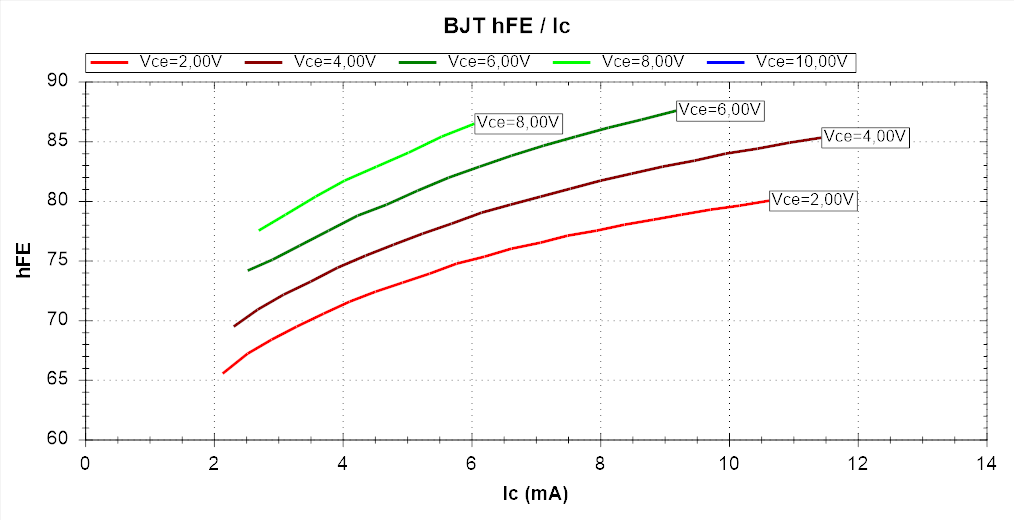

hFE / Ic

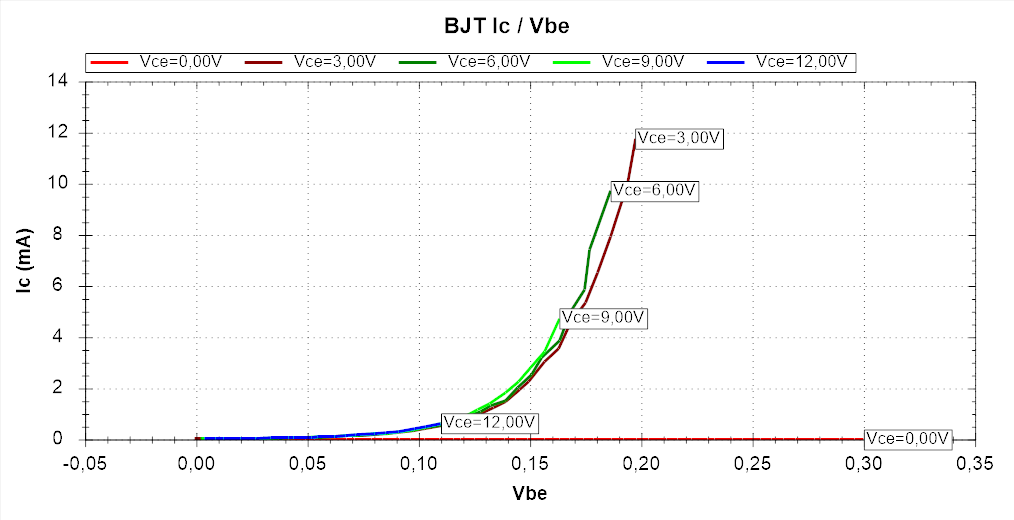

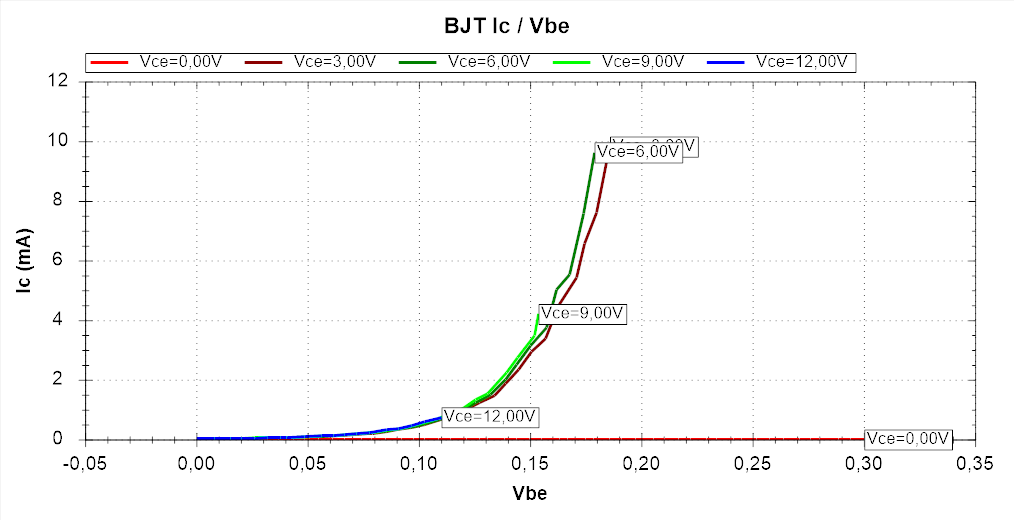

Ic / Vbe

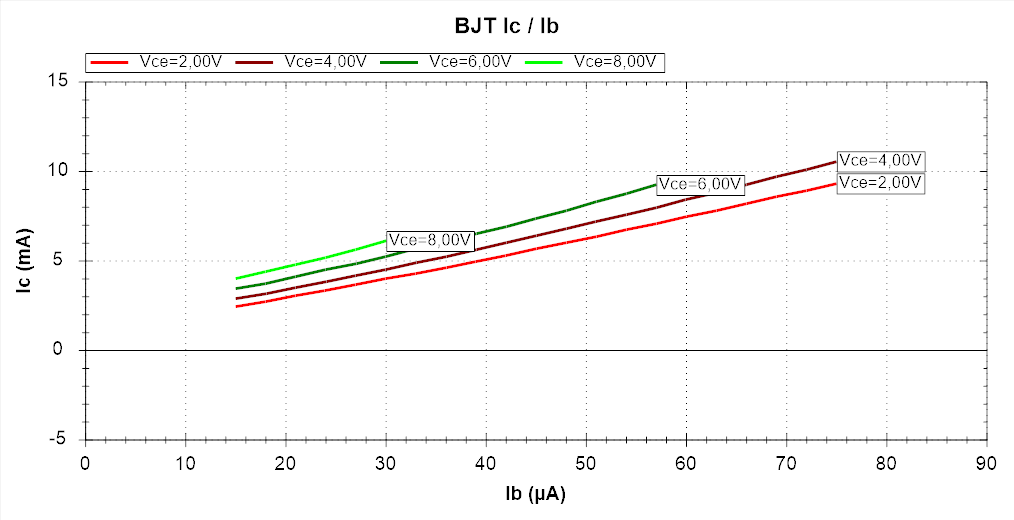

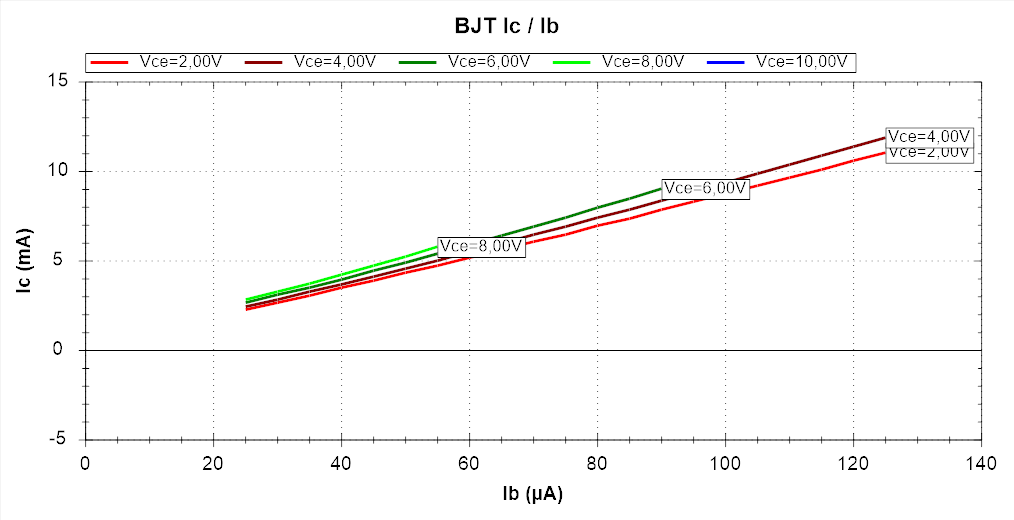

Ic / Ib

Ic / Vce

hFE / Vce

hFE / Ic

Ic / Vbe

Ic / Ib

Der neue Netz-Anschluss

Das Gerät ist bei mir ohne das Originalkabel und wie bereits weiter oben beschrieben, mit beschädigtem Netz-Anschluss angekommen. Ein Original-Ersatzteil ist zeitweise im Internet verfügbar. Aus folgenden Gründen, habe ich hier allerdings eine andere Lösung vorgezogen:

- zum Original-Netz-Anschluss wäre das Originalkabel erforderlich und dieses wiederum müsste mit einem hier üblichen Schutzkontakt-Stecker versehen werden. Ich habe so ein Kabel nicht und habe es in Letzter Zeit auch in keinen Internet-Auktionen gesehen.

- Der Original-Anschluss ist nicht optimal konstruiert. Meine Internet Recherchen haben ergeben, dass es das Gerät mit unterschiedlichen Netz-Anschluss-Versionen gab. Anscheinend wurden hier Verbesserungen im Laufe der Zeit vorgenommen. Da das hier behandelte Gerät aus den 60er Jahren stammt, dürfte es eine der ersten Netz-Anschluss-Versionen haben, bei der die Stifte komplett ungeschützt aus dem Gehäuse hinaus ragen und mit Sicherheit deswegen beschädigt wurden (einer der Kontaktstifte war abgebrochen).

Für ein Gerät dieser Leistungsklasse wäre eine Einbau-Kaltgerätebuchse optimal, zumal passende Netzkabel ohne Probleme zu beschaffen sind. Diese Buchsen haben jedoch einige Nachteile. Die wichtigsten sind:

- Sowohl für die Snap-In Montage als auch für Schraub-Montage müsste das Montageloch im Oszilloskop-Gehäuse vergrößert werden. Ich möchte allerdings die Option des Rückbaus in den Originalzustand behalten.

- Der Montageloch-Abstand stimmt nicht. Da ich das Gerät an dieser Stelle unverändert lassen will, muss der Netz-Anschluss angepasst werden. Dieser hat aber keine ausreichenden Materialreserven dafür.

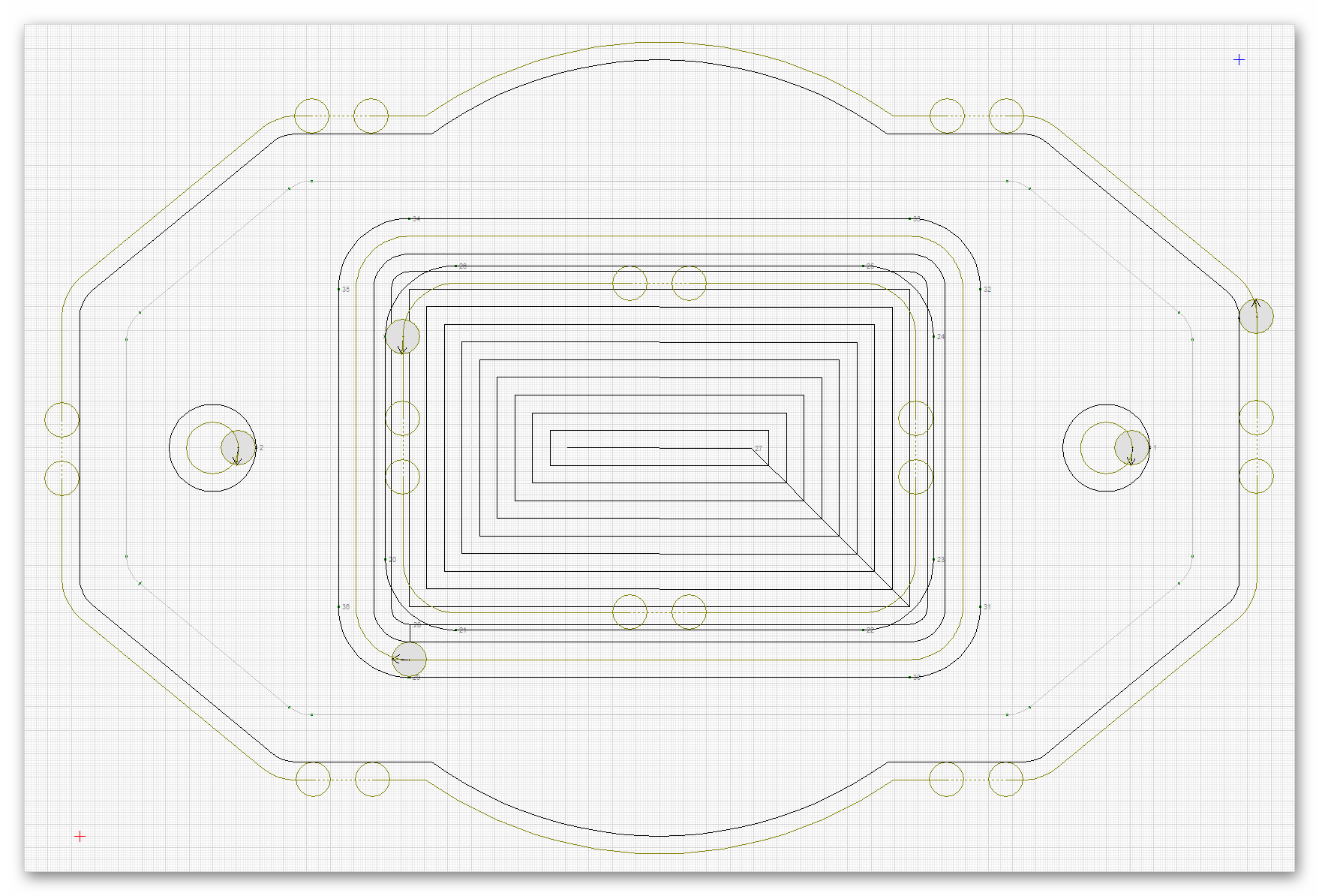

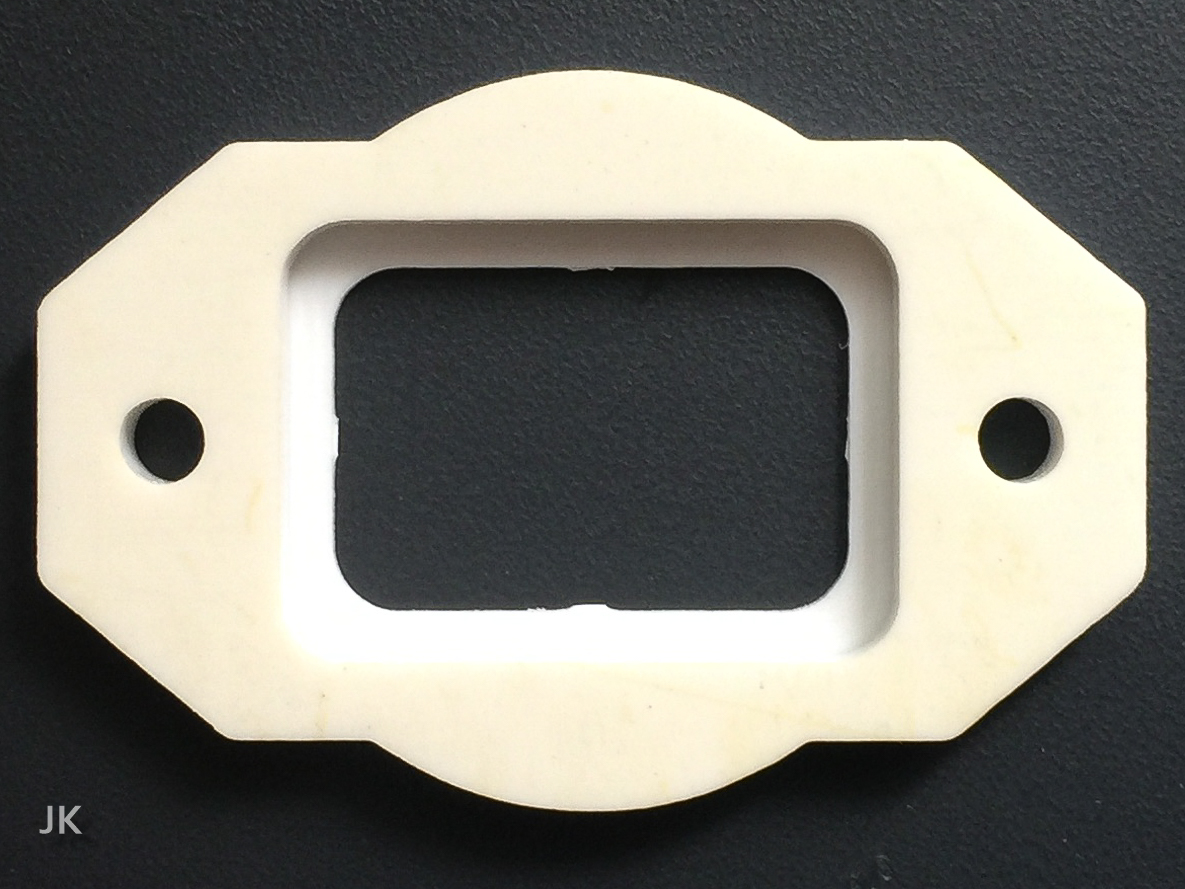

Als nächste Möglichkeit kommt ein Warmgeräte-Anschluss in Frage. Auch dieser hat einen anderen Montageloch-Abstand, allerdings hat dieser ausreichende Materialreserven um eine Korrektur vorzunehmen.

Durch die äußerst geringe Einbautiefe, ist es nicht erforderlich am Oszilloskop-Gehäuse Änderungen vorzunehmen. Ein aus Polystyrol gefräster Adapter macht den Stecker mit dem Original-Gehäuseausschnitt kompatibel.

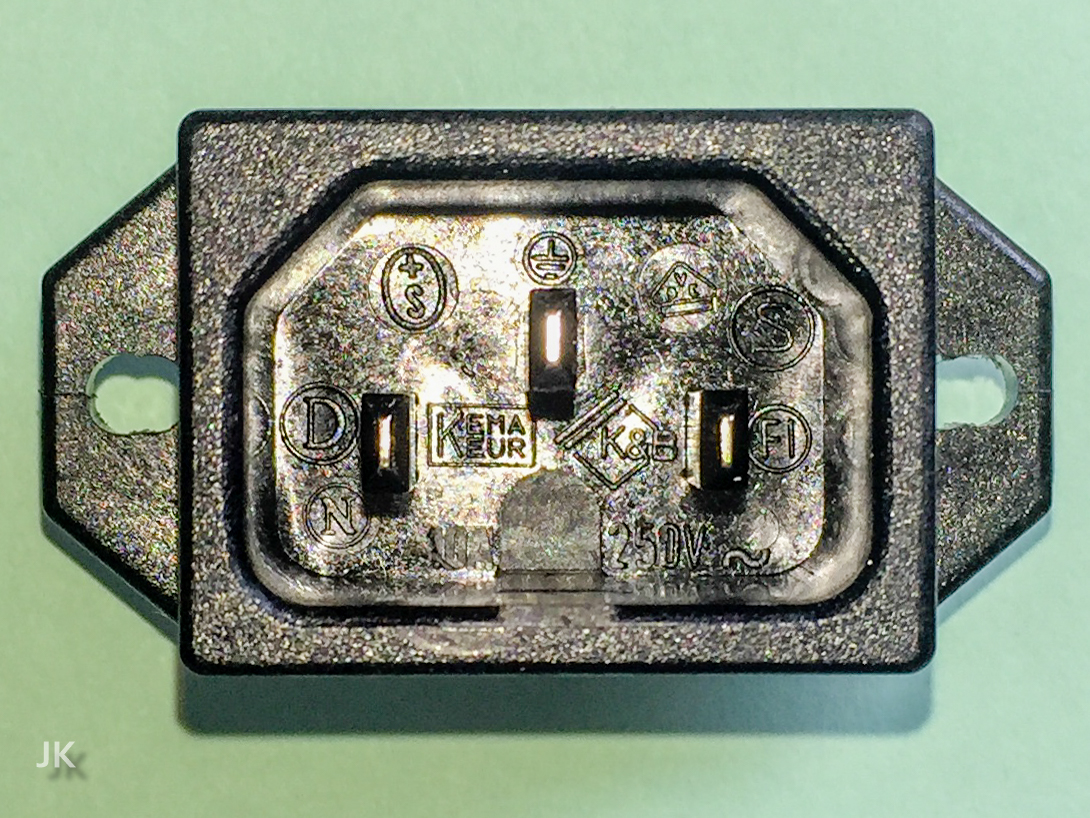

Die Warmgerätekabel sind nicht so gängig, wie die Kaltgerätekabel. Ich habe daher auch hier eine Modifikation vorgenommen und aus dem Warmgeräte- einen Kaltgeräte-Anschluss gemacht. Das war leicht möglich, da beide Stecker bis auf einen Plastik-Steg zur Stecker-Kodierung und das verwendete Material identisch sind.

Warmgeräte-Einbau-Stecker vor der Überarbeitung

(Ansicht von oben)

Warmgeräte-Einbau-Stecker vor der Überarbeitung

(Ansicht von vorne)

Zeichnung der Adapter-Platte in Galaad.

Fertige Adapter-Platte.

Warmgeräte-Einbau-Stecker nach der Überarbeitung.

Die Befestigungsbohrungen wurden nach Außen versetzt

und der Kodierung-Steg wurde weg gefräst.

(Ansicht von vorne)

Bei den neuen Kabeln wurde, wo immer es möglich war,

eine Crimp-Verbindung der Löt-Verbindung vorgezogen.

Die Halterung des Luftfilters

Die Originalschrauben der Staubfilter-Halterung waren so stark korrodiert, dass kein Reinigungsmittel mehr funktioniert hat. Beide sind daher beim Versuch sie doch noch zu lösen abgedreht worden.

Als Ersatz habe ich zwei M4 Edelstahl Schrauben mit der Länge von 35mm mit passenden Hutmuttern ausgewählt. Damit die Hutmuttern die Staubfilter Abdeckung festhalten können, mussten die Schrauben um jeweils 2mm gekürzt werden. Das war mit Hilfe eines Schraubstocks und einer Metallfeile unproblematisch.

Auf der Innenseite des Gehäuses wurden die Schrauben durch eine Zahnscheibe fixiert. Außen ist eine Beilagscheibe, eine Federscheibe und eine Fixiermutter zum Einsatz gekommen. Die Filter-Halterung wurde mit der Hutmutter fixiert.

Da die neuen Schrauben Köpfe mit Innen-Sechskant haben, ist die Fixierung im Gehäuse, während die Sicherungsmutter festgezogen wird, wesentlich Leichter, als bei den Original Linsenkopf-Schlitz-Schrauben.

Innenseite.

Außenseite.

Lüfter Einbau

Der Lüfter-Motor wurde komplett zerlegt, gereinigt und mit Hochleistungs-Getriebe- und Kugellager-Fett neu geschmiert.

Tektronix schreibt zwar in der Service-Dokumentation, dass die Schmierung auf Lebenszeit des Lüftermotors ausreichend ist, aber in meinem Fall konnte sich der Rotor nur mit einem deutlichen Widerstand drehen.

Der Propeller wurde im Ultraschall-Bad gereinigt und mit Druckluft getrocknet.

Der Lüfter-Kondensator wurde vor dem Wiedereinbau des Lüfters überprüft.

CRT-Reinigung

Die Glas-Reinigung war unproblematisch und konnte rasch erledigt werden.

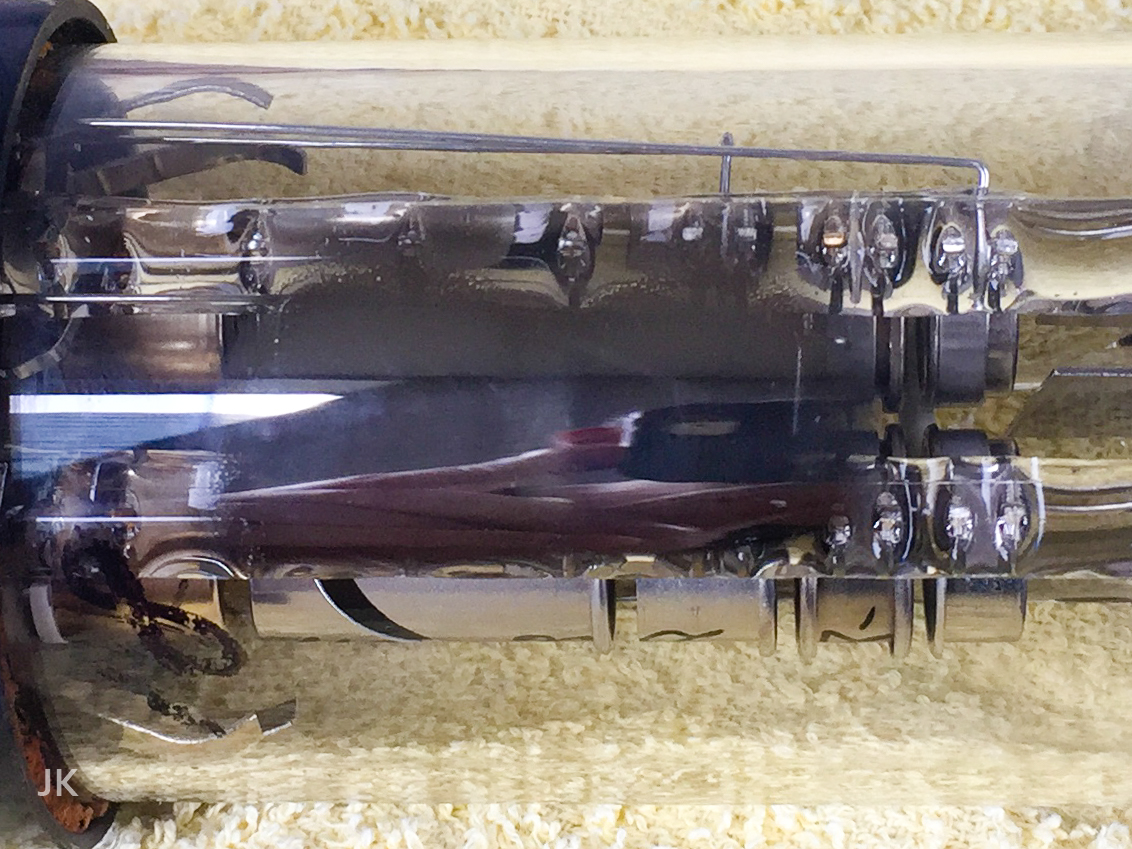

Getter 1+2

Getter 3+4

Alle Getter sind noch im Top-Zustand. In der CRT herrscht also noch Vakuum.

Obwohl die Bildröhre in einem sehr guten Zustand war, waren einige Anschlüsse trotzdem stark korrodiert.

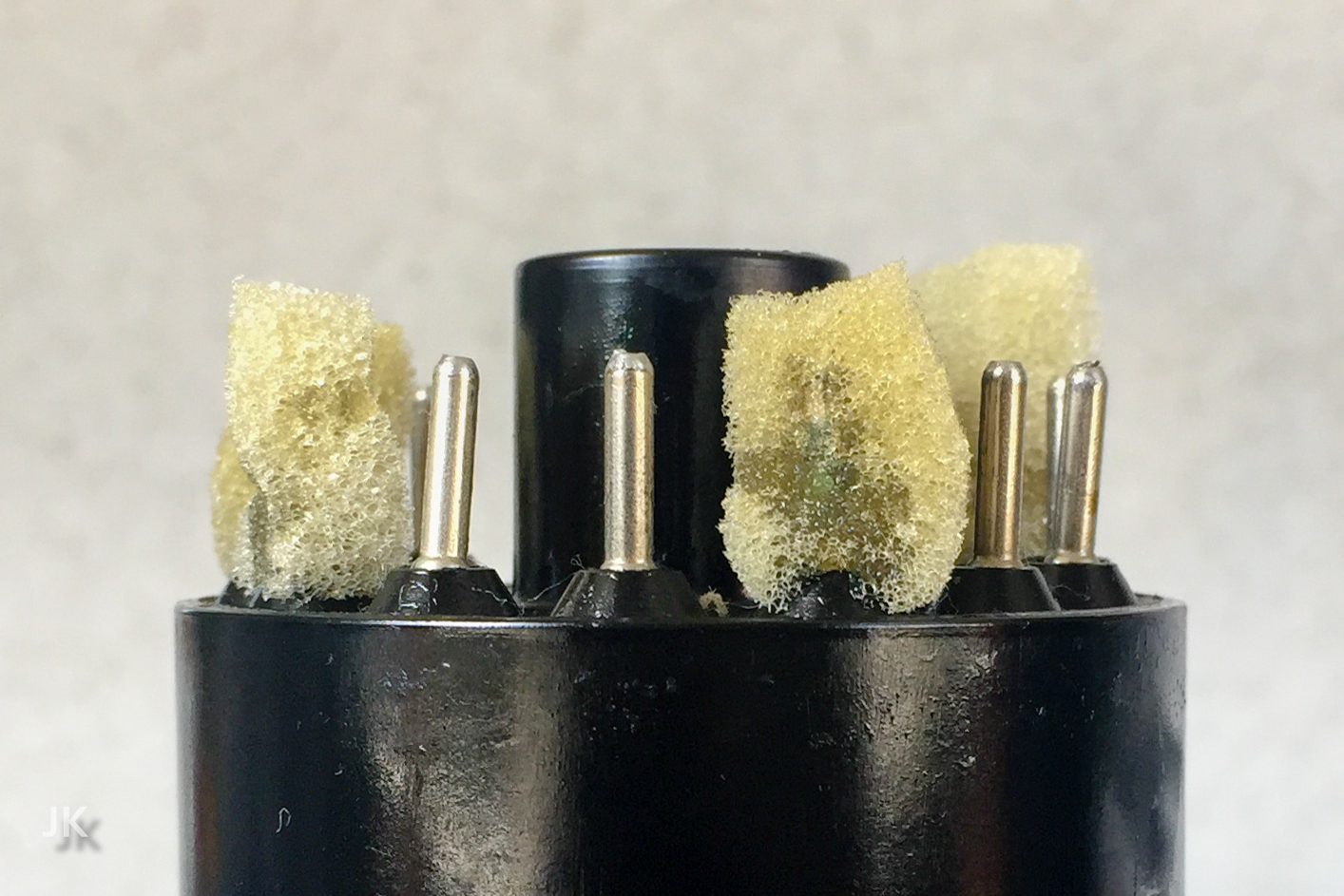

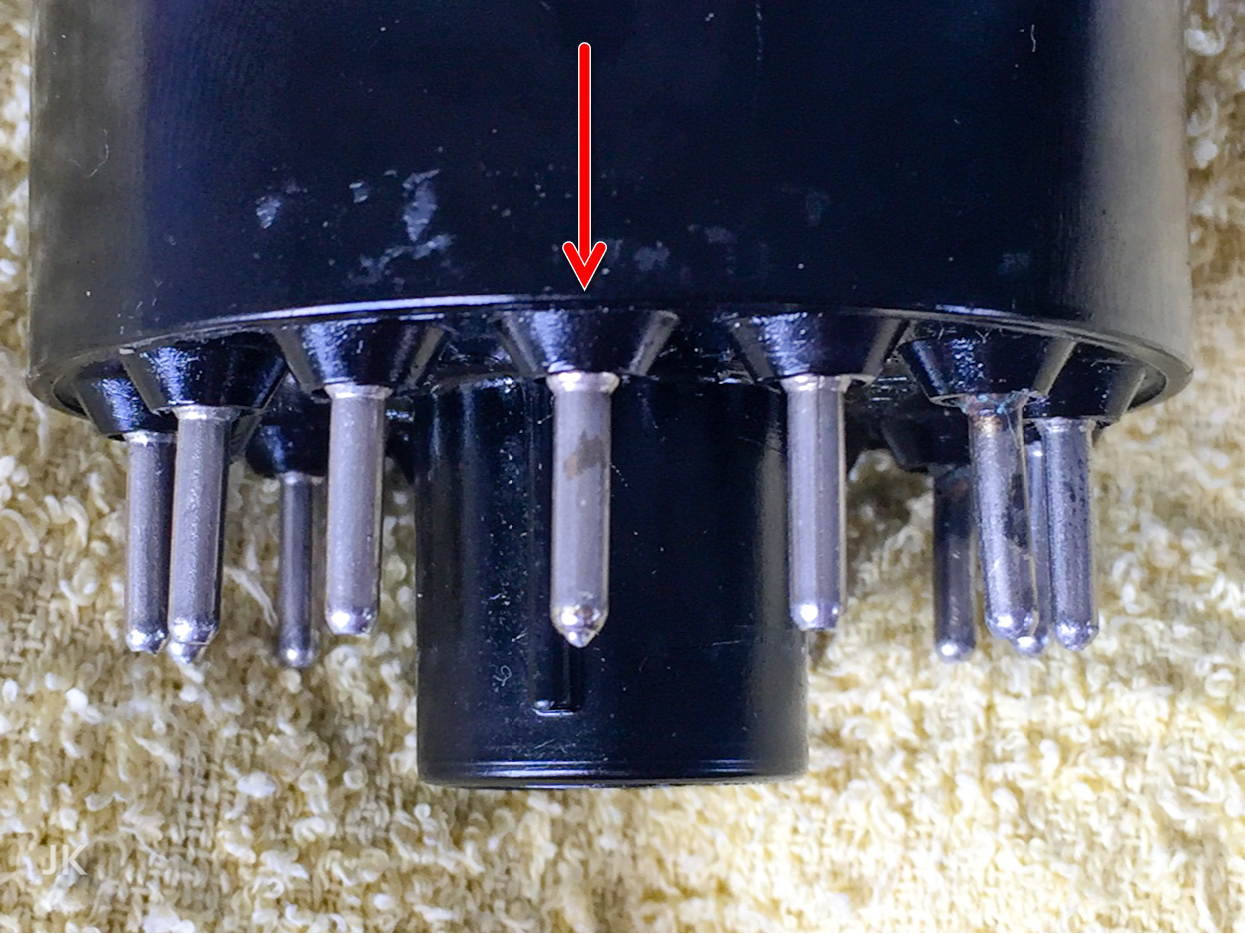

Für die Reinigung der Kontakte am hinteren CRT-Socket musste ich mir etwas besonderes einfallen lassen. Um zu verhindern dass das Reinigungs-Öl von den Kontaktstiften zu schnell abfließt, habe ich Schaum-Quader aus Verpackungsmaterial zugeschnitten und auf die Kontaktstifte aufgefädelt. Da einige Stifte nicht mehr sehr fest im Sockel saßen, bin ich hier wie folgt vorgegangen um sie zu schonen:

- Einen Zahnstocher abgeschnitten.

- Einen Schaumstoff-Quader mit dem spitzen Ende des Zahnstochers aufgespießt.

- Den Zahnstocher mit dem Stumpfen Ende auf den Kontakt-Pin gedrückt.

- Den Schaumstoff-Quader mit der Pinzette vom Zahnstocher auf den Kontakt-Stift herunter geschoben.

- Den Schaumstoff-Quader mit KONTAKT 40 getränkt.

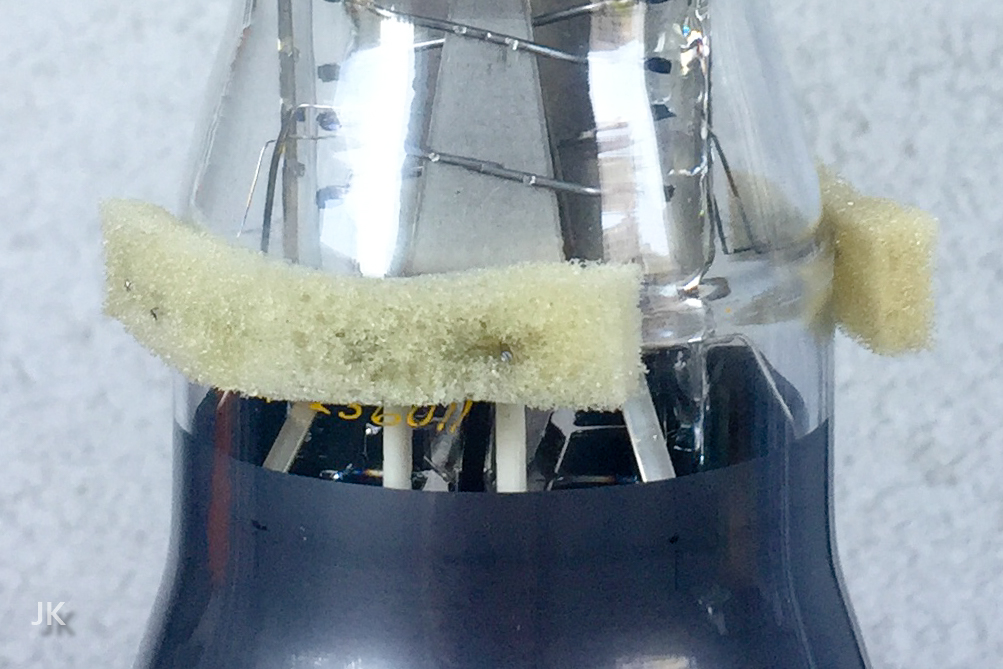

Die seitlichen Kontakte sind im Gegensatz zu den Sockel-Kontakten so spitz, dass ein Schaumstoff-Streifen ohne Zusatzhilfen aufgespießt werden konnte. Auch diese Streifen wurden anschließend mit KONTAKT 40 getränkt.

Schaumstoff-Quader vor dem Einsatz.

Reinigung der CRT-Sockel Kontakte.

Reinigung der seitlichen CRT-Kontakte.

Reparatur des CRT-Steckers

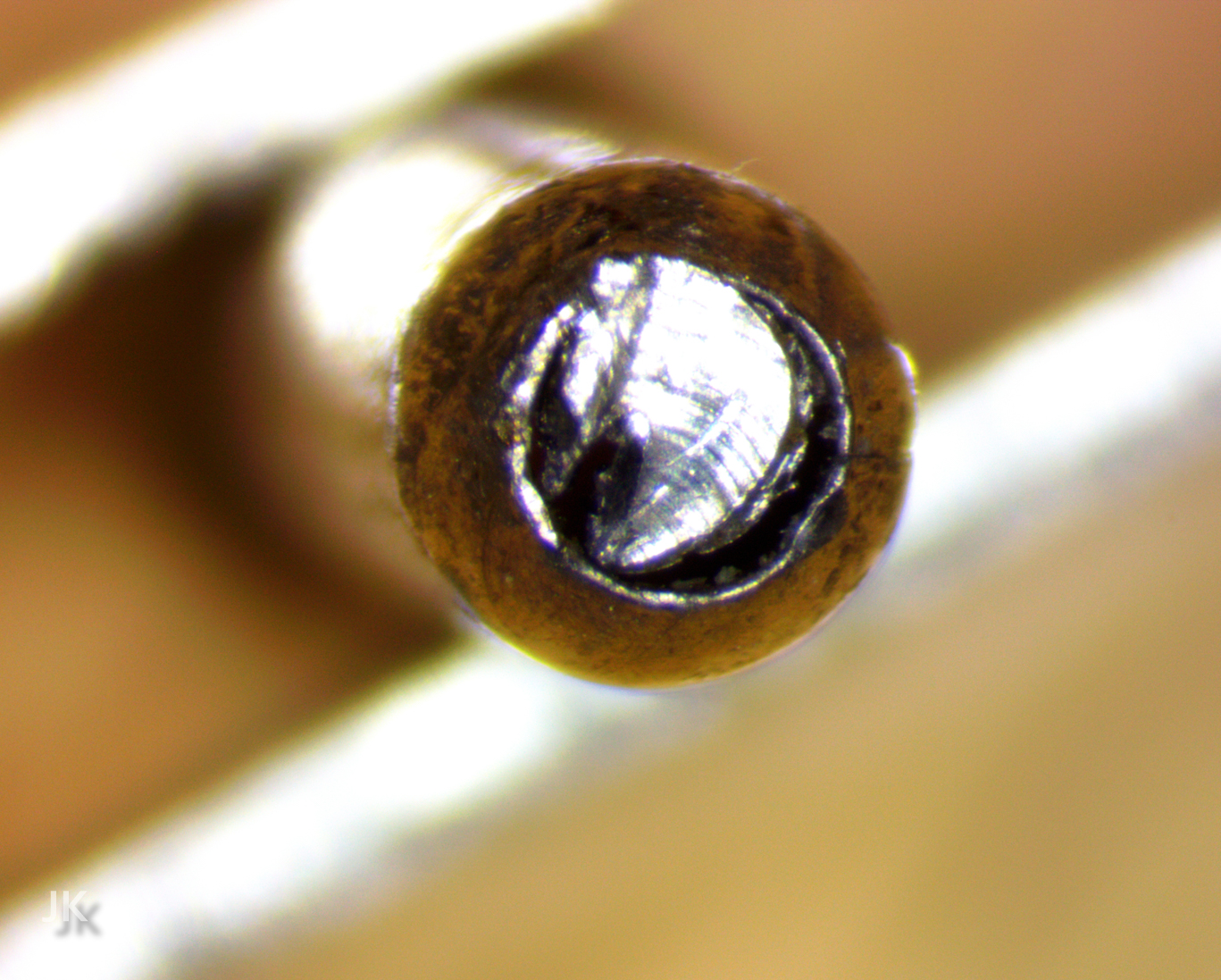

Während der Reinigung ist einer der schwächeren Stifte aus dem Stecker herausgerutscht.

Die nähere Untersuchung (unter dem Mikroskop) hat gezeigt, dass er im unteren Bereich gebrochen ist.

Das Problem besteht auch bei einigen anderen Stiften, allerdings haben sich diese von dem Verbindungsdraht nicht gelöst.

Die Reparatur ist auf folgenden Bilder zu sehen:

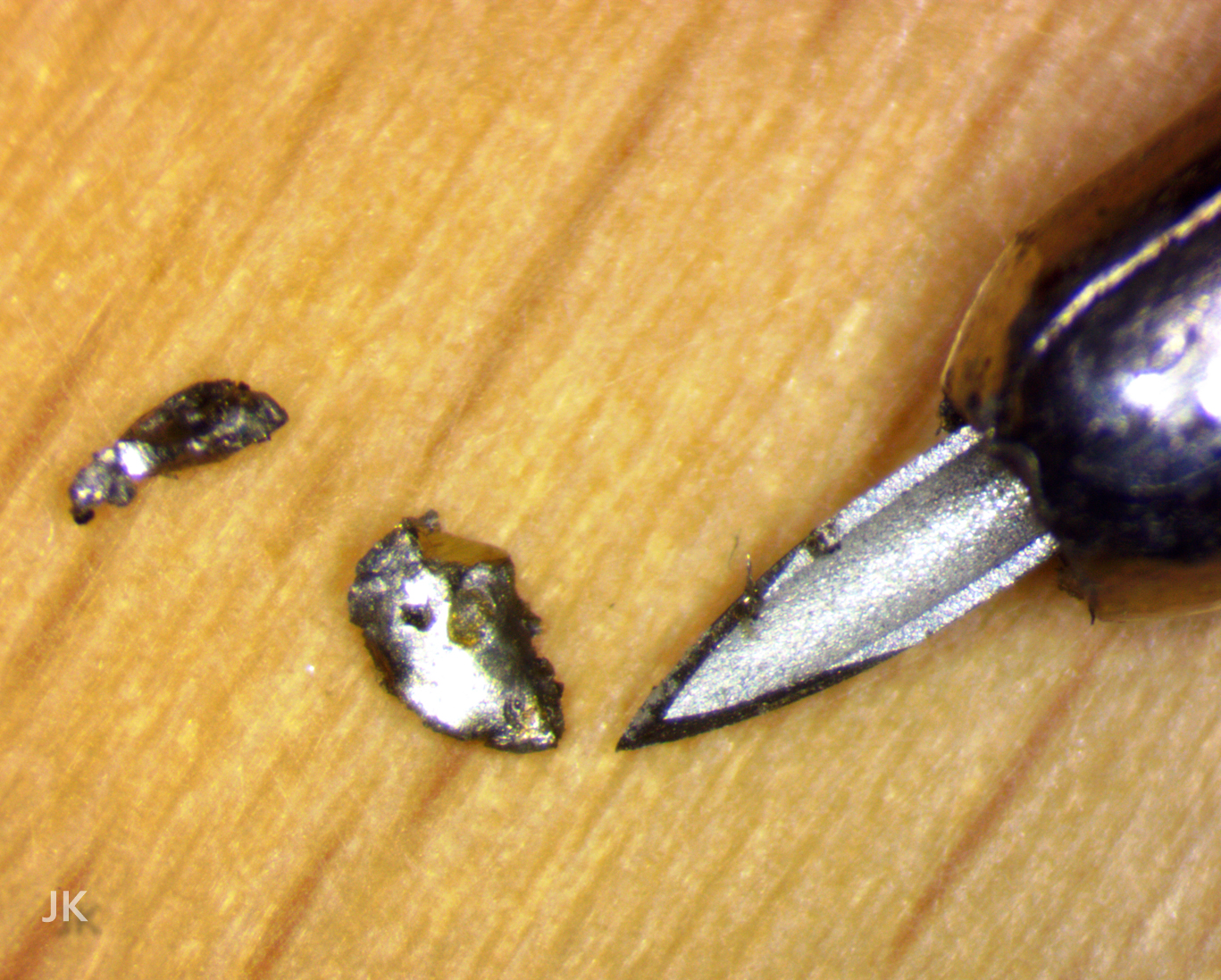

Der abgebrochene Kontaktstift.

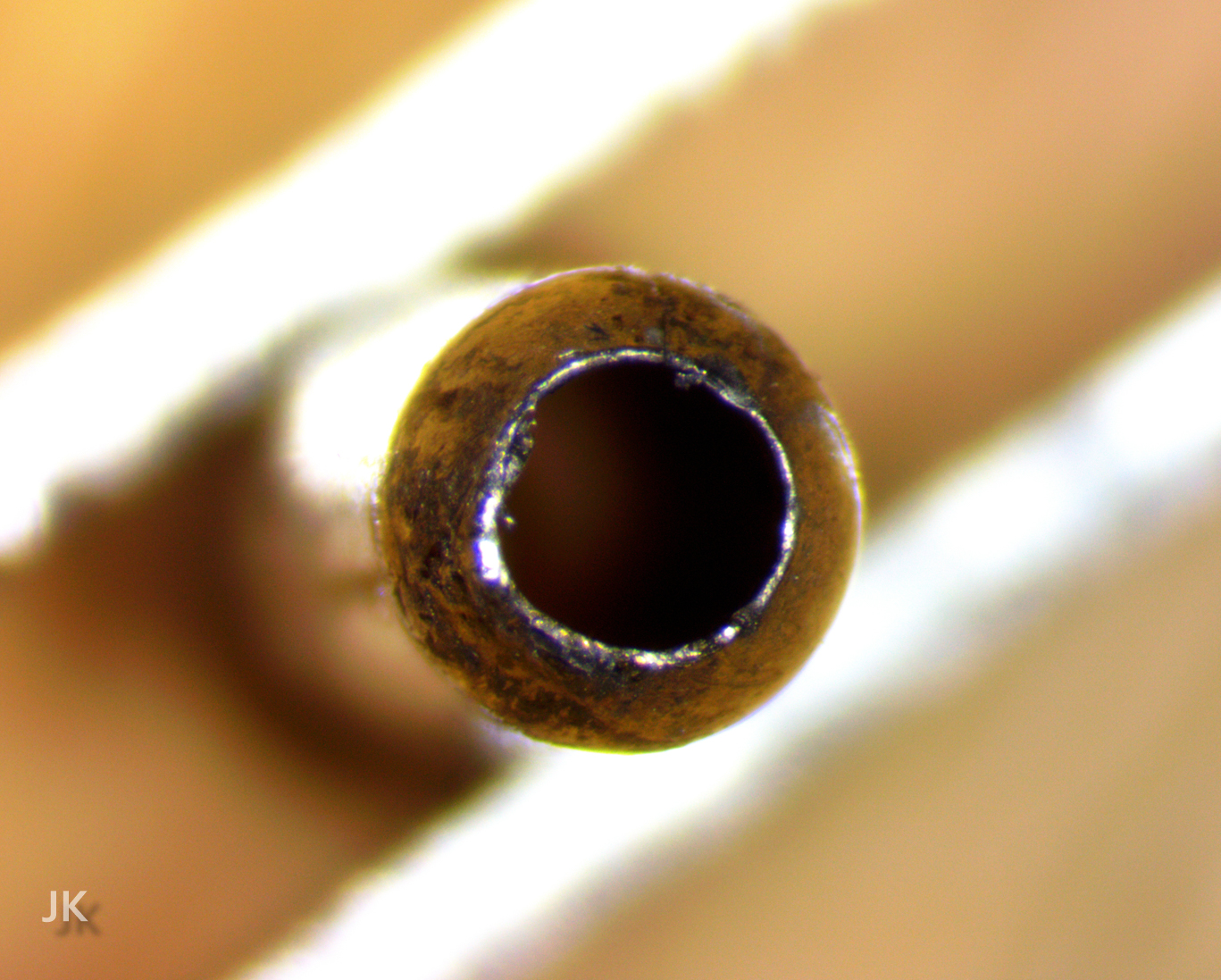

Mikroskop-Aufnahme der Kontaktstift-Spitze.

Reinigung der Kontaktstift-Spitze mit Hilfe einer Infusions-Nadel.

Kontaktstift-Spitze nach der Reinigung.

Bemerkungen zur Reparatur des CRT-Steckers:

- Zur Reinigung des Anschluss-Drahts vor dem Verlöten hat sich der Lack-Entferner 1511120 für Lack-Isolierte Kupferdrähte von KNIPEX bestens bewährt.

- Die letzten ca. 1,5mm des Verbindungs-Drahts wurden vor dem Verlöten verzinnt.

- Um eine sichere Lötverbindung zu schaffen, wurde die Spitze der Kontaktstift-Hülse mit Fluxpaste MICROBOND F-SW 32 (No-Clean) gefüllt.

- Zum Verlöten wurde die ERSA Spitze ERSADUR-LF in Form einer Bleistiftspitze mit 0.2mm (Katalog Nummer: 0102PDLF02) verwendet. Diese Spitze lässt sich relativ tief in die Hülse herein schieben und so die Lötarbeit von Innen erledigen.

- Als Lot wurde Standard Elektronik-Lot mit einem Durchmesser von 0.5mm verwendet (im Gegensatz zu den Bauteilen, die auf den Keramik-Leisten verlötet sind, wird hier kein Silberhaltiges Lot benötigt). Dieser sehr dünne Draht erlaubt es das Lötzinn dort zu platzieren, wo es benötigt wird. Die Außenseite der Stift-Hülse ist dadurch sauber geblieben.

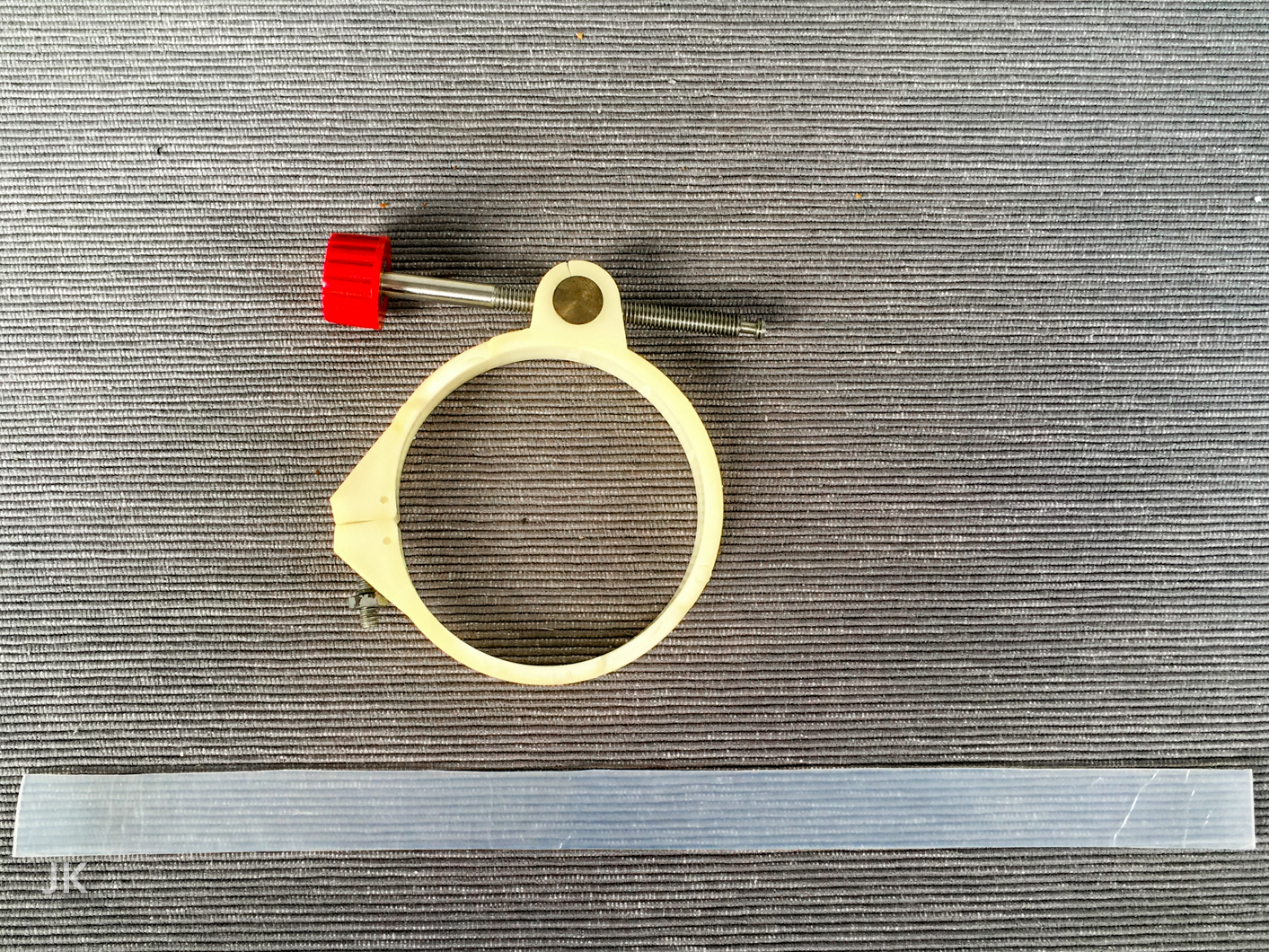

CRT-Einbau

Nach der Reparatur wurde die Bildröhre wieder eingebaut und verkabelt. Die beim Ausbau und bei der Reinigung entfernte krümelige Substanz wurde durch einen Silikon-Streifen ersetzt. Dieser sollte ausreichen um die Bildröhre im Einstellring zu fixieren.

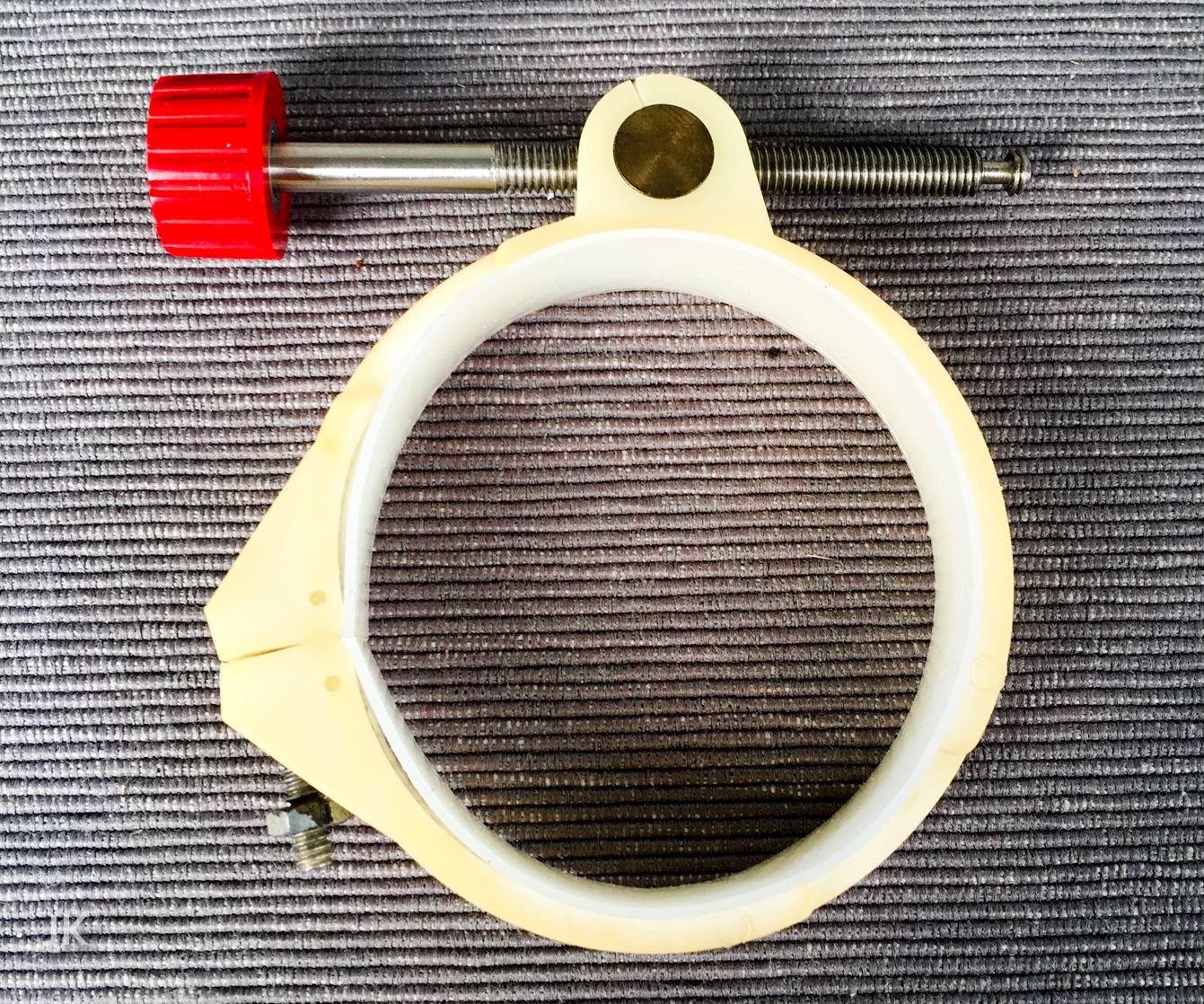

Einstellring mit dem darunter liegenden Silikon-Streifen.

Einstellring mit dem Silikon-Streifen.

Raster-Beleuchtung

Eine der Glühbirnen (Type #47, Tektronix Part Number 150-001 ), die das Raster vor der Bildröhre beleuchten sollen, war durchgebrannt und wurde daher getauscht.

Bestückung mit Röhren

Nachdem die Reinigung und die Instandsetzungsarbeiten am Niederspannungs-Netzteil (LVPSU) abgeschlossen wurden, konnte das Gerät komplett mit Röhren bestückt werden.

Alle Röhren (Original und Ersatz) mit Ausnahme der 5651 und der 5642 wurden bereits vorher mit dem Tube Tester TC-2 überprüft und für gut bis sehr gut befunden.

LV-PSU Test

Messung der Netzteil-Widerstände

Diese messungen sollten laut Service-Manual vor dem Einschalten durchgeführt werden. Alle Messungen wurden im Bezug auf GND durchgeführt.

| Testpunkt: | Erwartet: | Gemessen: |

|---|---|---|

| -150 V | 3.5 k | 4.1582 k |

| +100 V | 4 k | 4.5080 k |

| +350V | 10 k | 10.554 k |

LV-PSU Spannungen

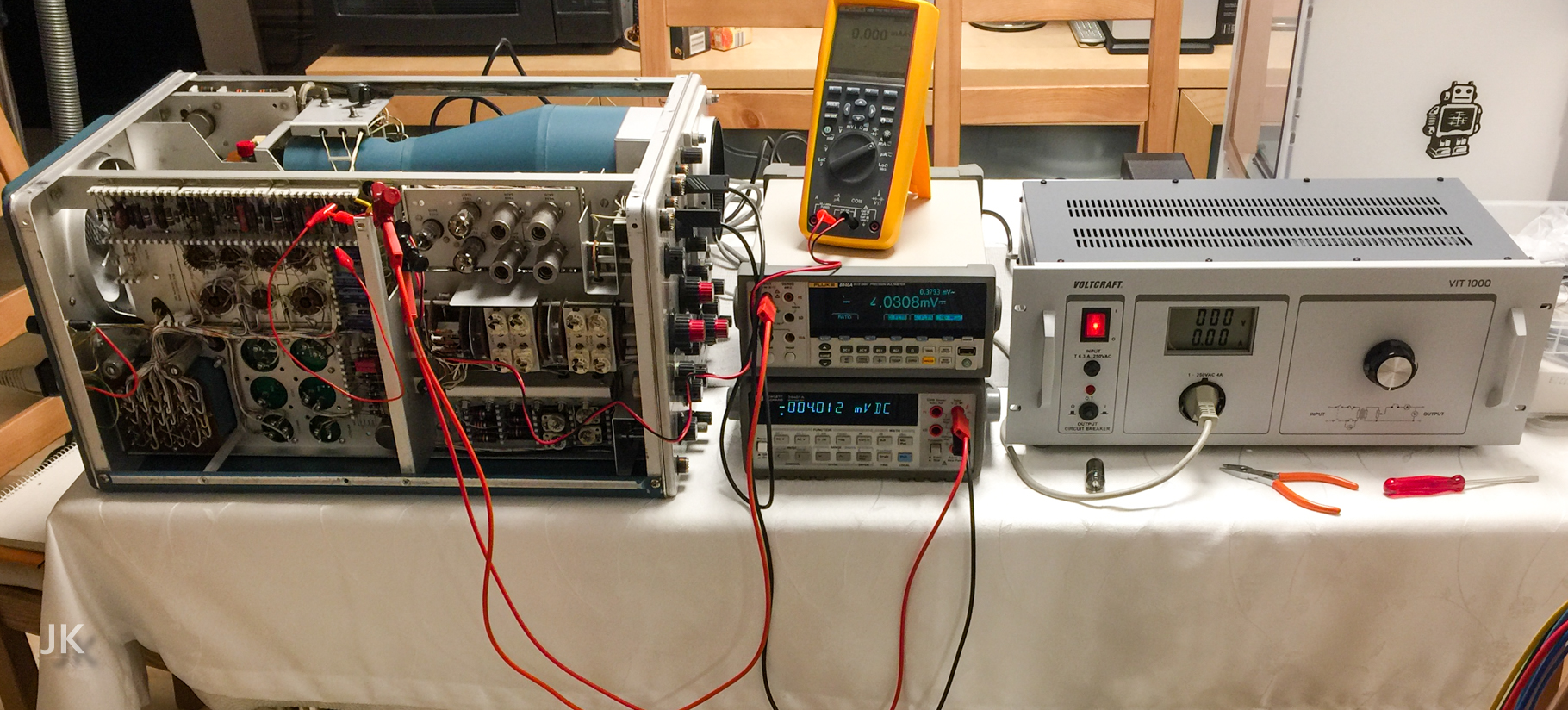

Da ich die Spannung beim Einschalten nicht unkontrolliert belassen wollte, ist bei diesem Test mein Sicherheits-Trenntransformator (Voltcraft VIT-1000) zum Einsatz gekommen.

Beim langsamen Hochregeln der Netzspannung, hat sich herausgestellt, dass die Referenzspannung am Messpunkt für -150V die vorgesehene Spannung bereits bei einer Netzspannung von 180V erreichte.

Ab jetzt war klar, dass das Niederspannungs-Netzteil ein Problem hat.

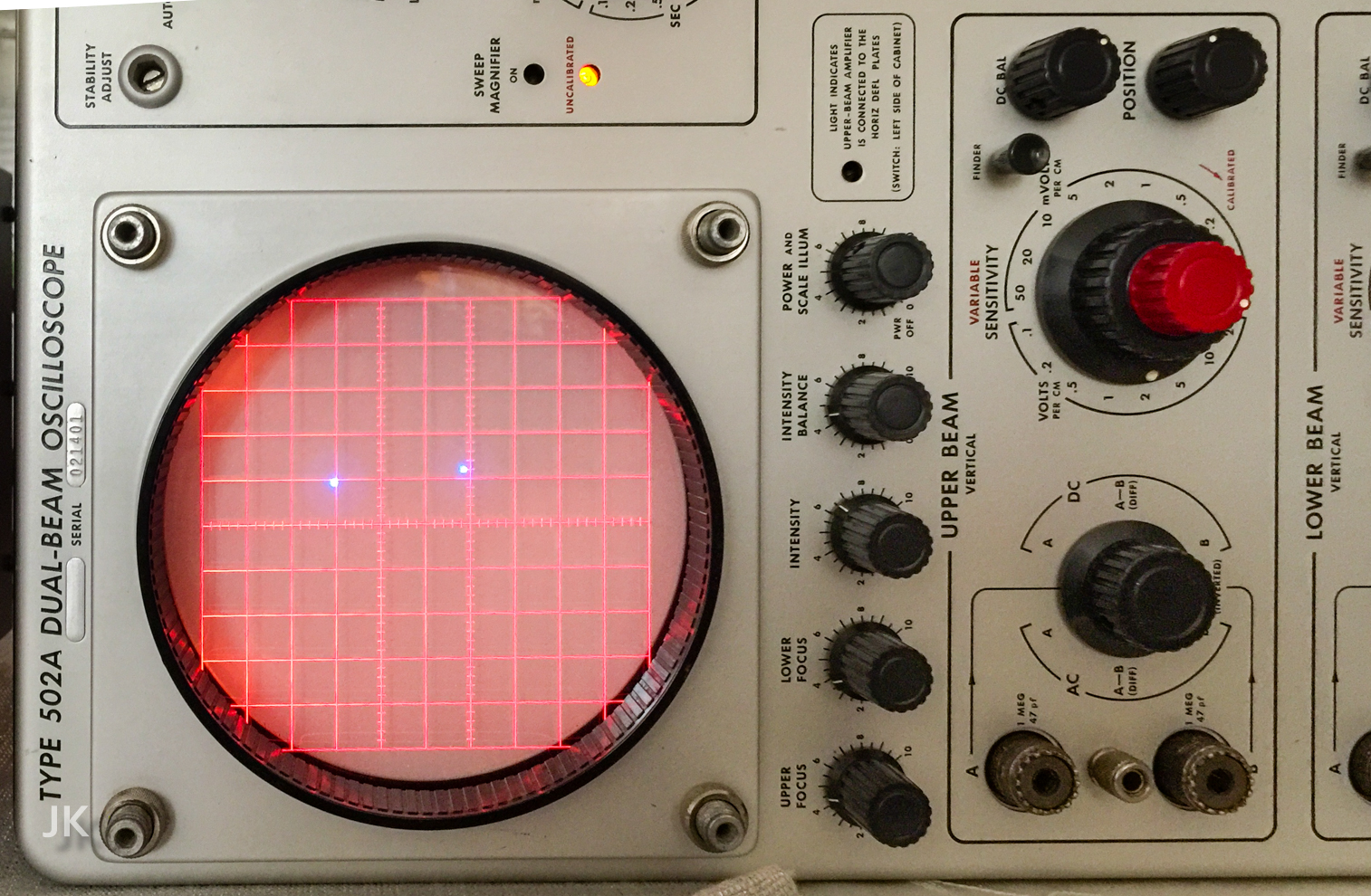

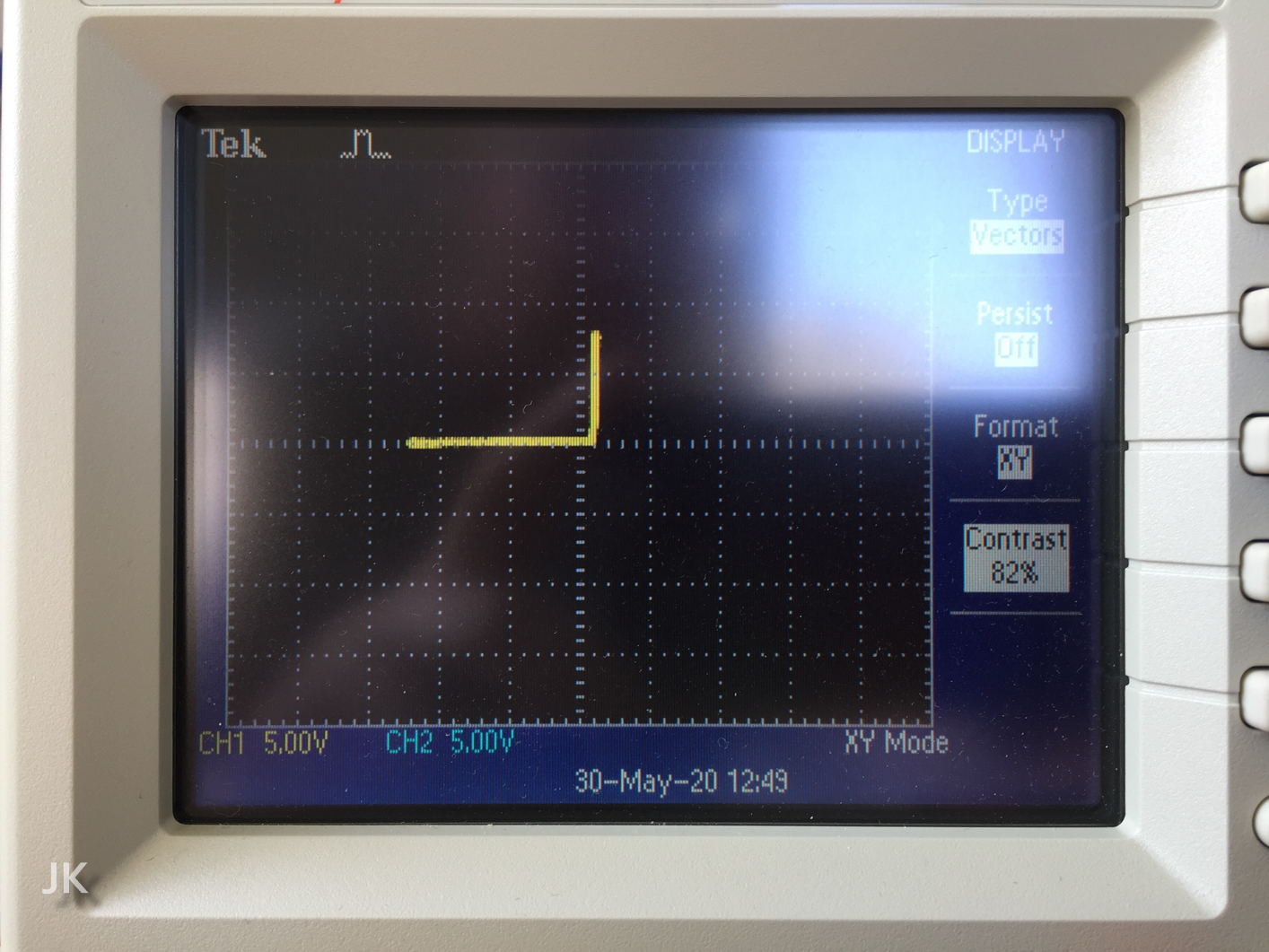

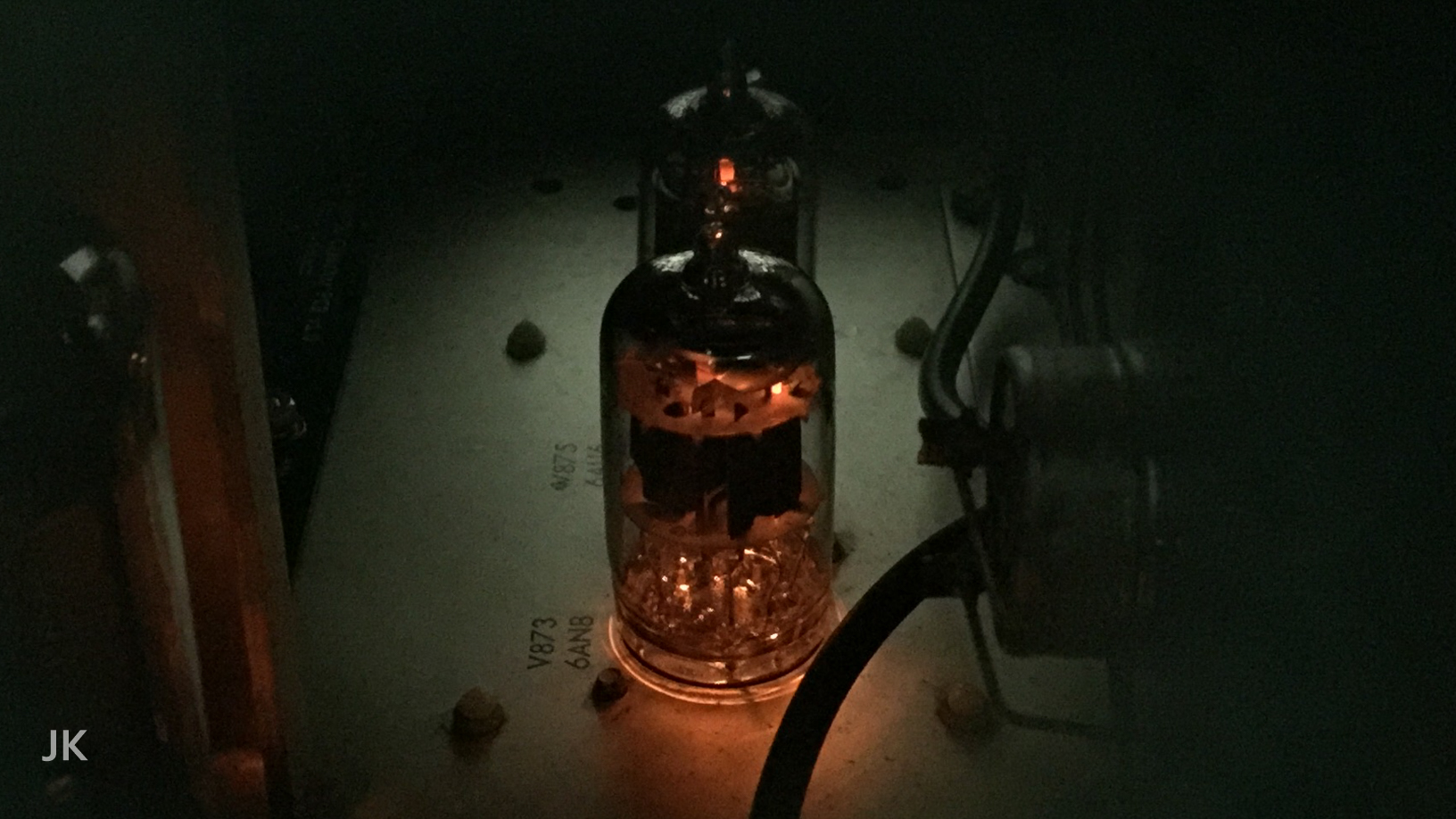

Die Bildröhre des Oszilloskops ist allerdings im Verlauf dieses Tests bereits zum Leben erwacht wie das folgende Bild zeigt.

Das hat die Funktionsweise der Bildröhre bestätigt.

Problemanalyse VRef-150

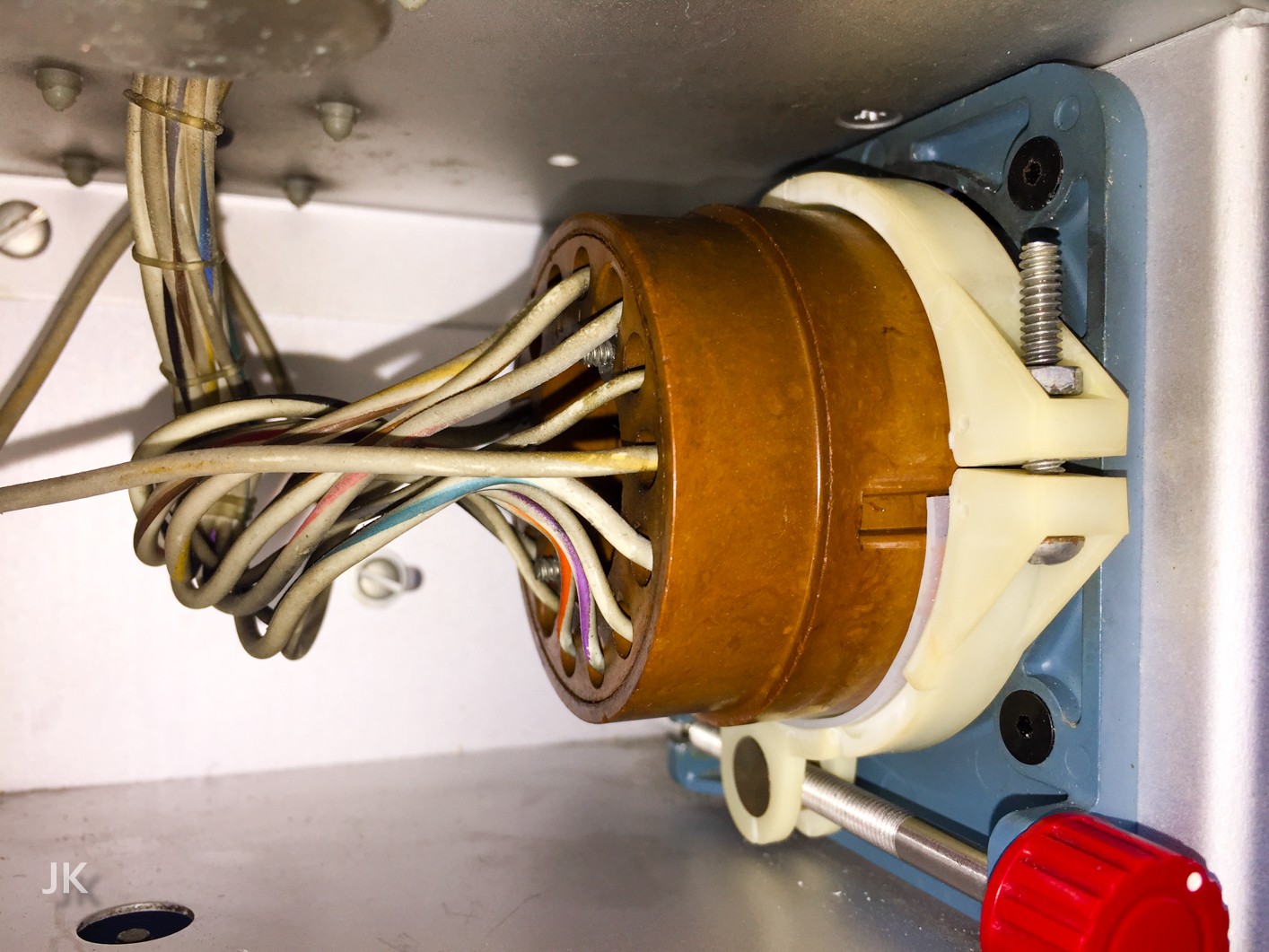

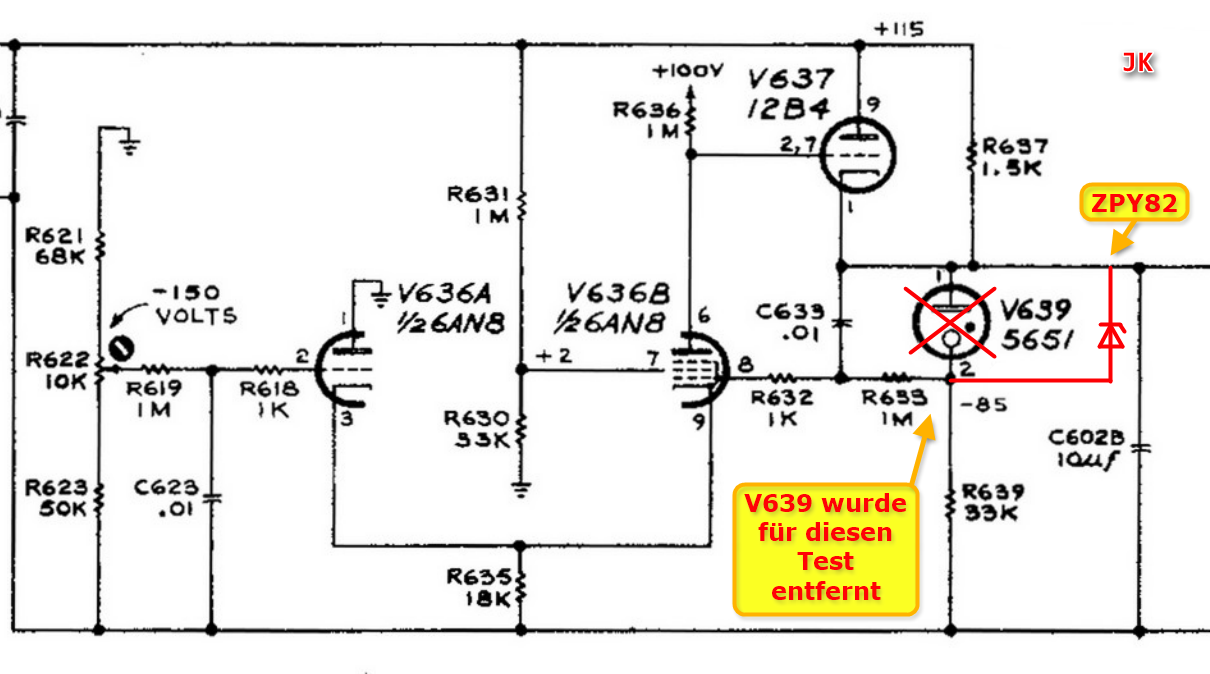

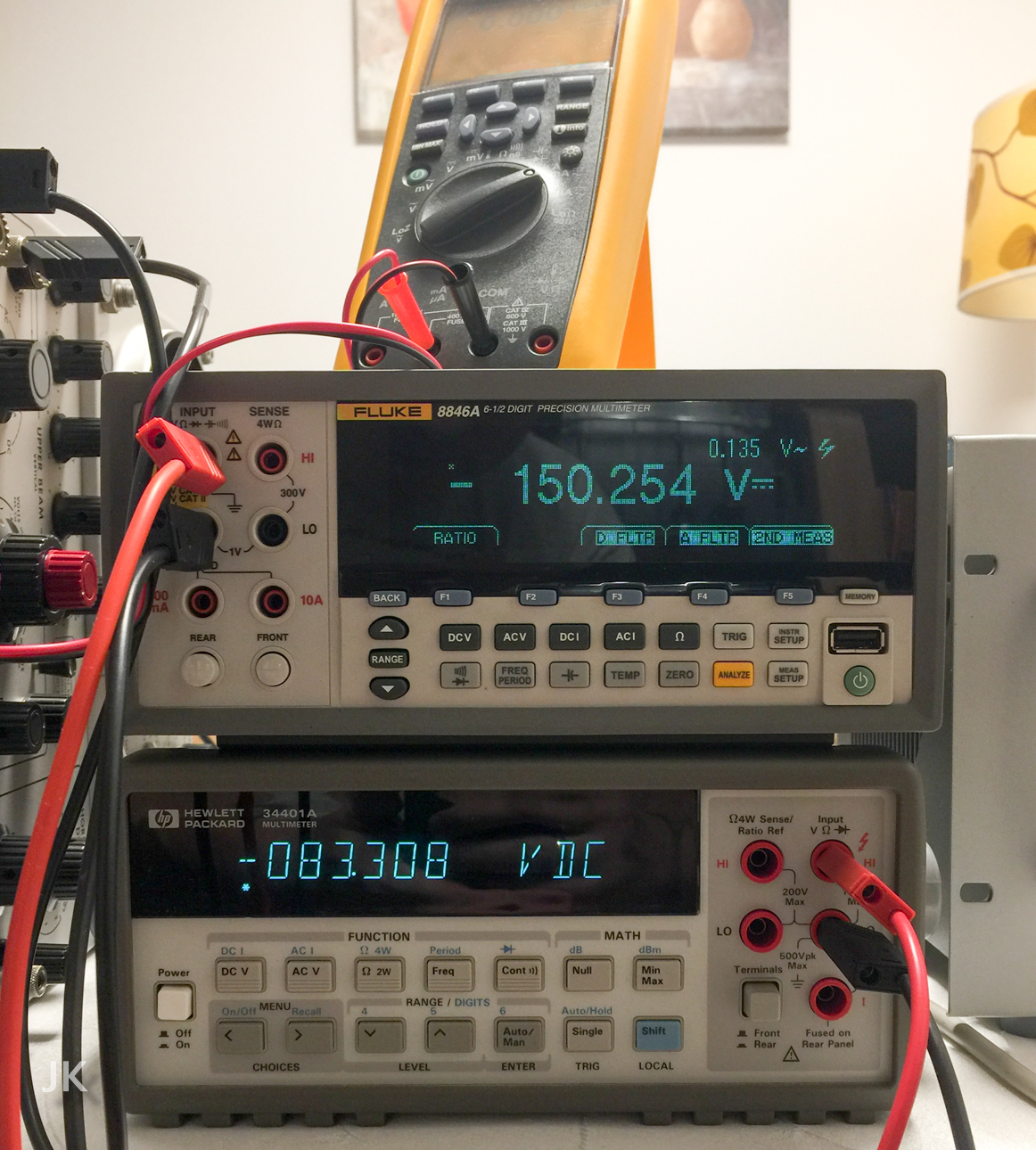

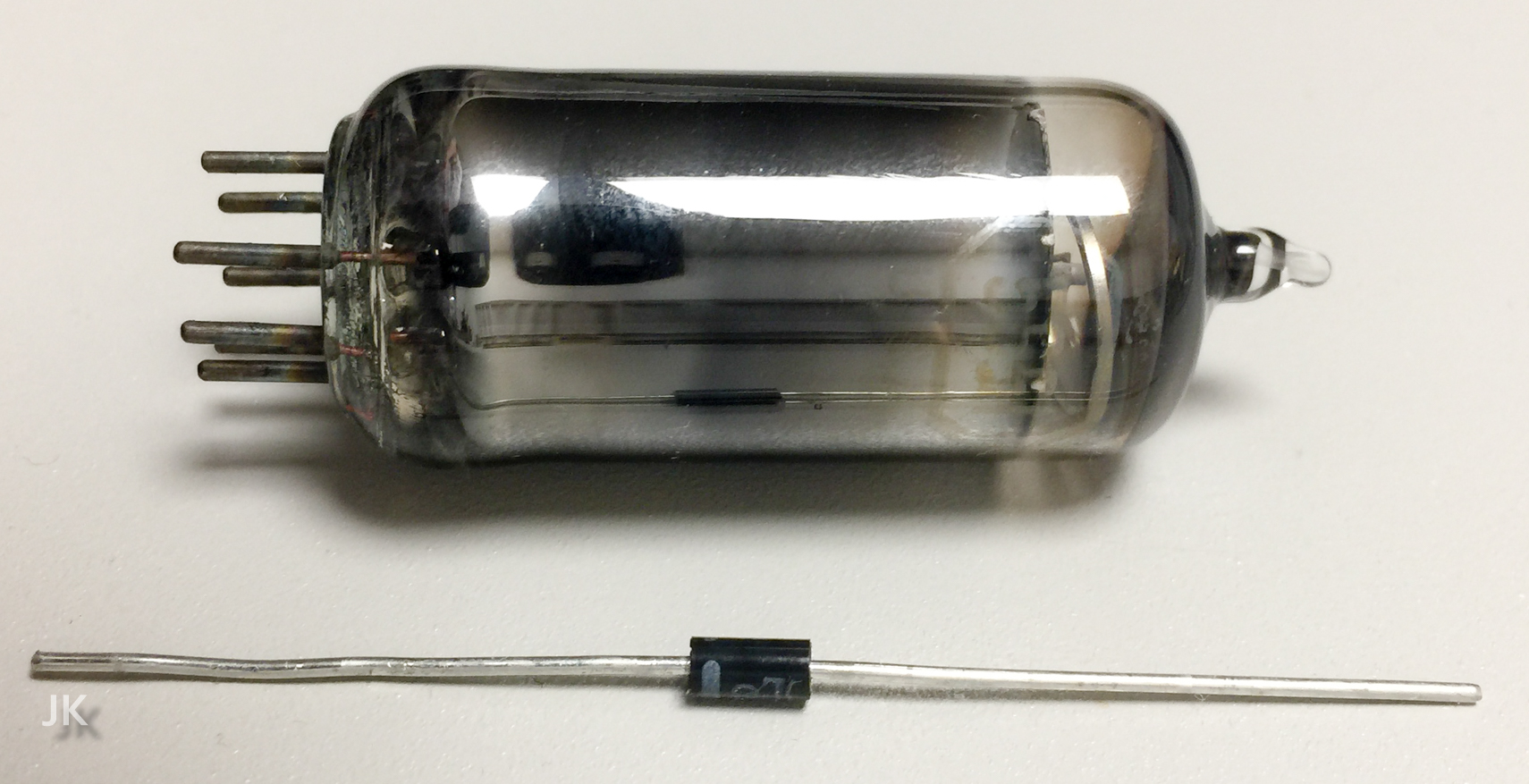

Laut Schaltplan wird die Referenzspannung -150V für fast alle anderen im Niederspannungs-Netzteil erzeugten Spannungen benötigt. An der Erzeugung dieser Referenzspannung ist die Vakuum Röhre 5651 maßgeblich beteiligt. Diese soll die stabile Referenzspannung von -85V liefern.

Bei den Messungen hat sich herausgestellt, dass die Spannung an der Kathode dieser Röhre fast gleich hoch war, wie im Referenzpunkt für -150V. Dieser Wert liegt, laut Datenblatt, weit oberhalb der max. Zündspannung der Röhre 5651 und da alle Bauteile im Umfeld der Röhre und vor allem der zwischen den beiden Referenzpunkten liegende Widerstand R639 (33k) in Ordnung waren, hat alles auf ein Problem mit der Röhre hingedeutet.

Die mir zur Verfügung stehenden Röhren-Testgeräte können die 5651 nicht vollständig testen. Ich habe daher meine Vermutung verifiziert, indem ich die verdächtige Röhre durch eine Z-Diode mit der Z-Spannung 82V (ZPY82, 82V, 1.3W) ersetzt habe und die Messungen wiederholt habe.

Mit der Z-Diode im Oszilloskop konnte die Referenzspannung ohne Probleme auf -150V eingestellt werden. Die Referenzspannung der Z-Diode lag dabei knapp unter -83V. Auch die Netzspannung konnte jetzt ohne Probleme auf 230V angehoben werden.

Nach dem Tausch der Röhre 5651 und der Einstellung der Referenzspannung -150V mit dem Potentiometer R622 funktionierte das Niederspannungsnetzteil (LVPSU) wieder einwandfrei. Folgende Tabelle enthält die gemessenen Ausgangsspannungen:

| Soll-Wert: | Ist-Wert: | Bemerkung: |

|---|---|---|

| -150 V | -150 V | |

| -6,2 V | -6,315 V | |

| +100 V | +100,17 V | |

| +350 V | +349,08 V | In der Dokumentation ist hier der falsche Messpunkt angegeben! |

Es hat sich im Verlauf der Fehlerbehebung gezeigt, dass die, mir zur Verfügung stehende Version der Dokumentation, im Bild 4-8 auf der Seite 4-4 den Falschen Punkt zur Messung der +350V anzeigt. Folgendes Bild zeigt die korrekten Messpunkte:

Überprüfung der Bauteile

Einige Erklärungen

Um den allgemeinen Zustand der Widerstände in diesem Oszilloskops zu bewerten, habe ich alle Widerstände folgender Funktionsgruppen durch gemessen:

- Trigger input amplifier

- Trigger multivibrator

- Sweep lockout

- Sweep gating multivibrator

- Hold-Off circuit

- Miller runup circuit

Einige dieser Messungen habe ich genauer dokumentiert, was der nächste Abschnitt zeigt. Bei den Bauteilen, die hier nicht überprüft wurden gehe ich von ähnlichen Abweichungen aus, wie bei den bereits überprüften.

Sollte etwas wirklich nicht in Ordnung sein, dann wird es eventuell bei der Kalibrierung auffallen und muss dann extra angesehen werden.

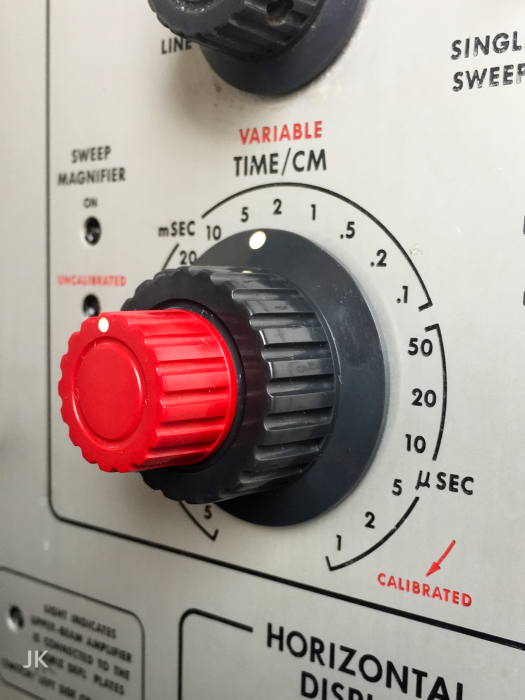

Dazu zählen z.B. Bauteile an Stufenschaltern wie diesem:

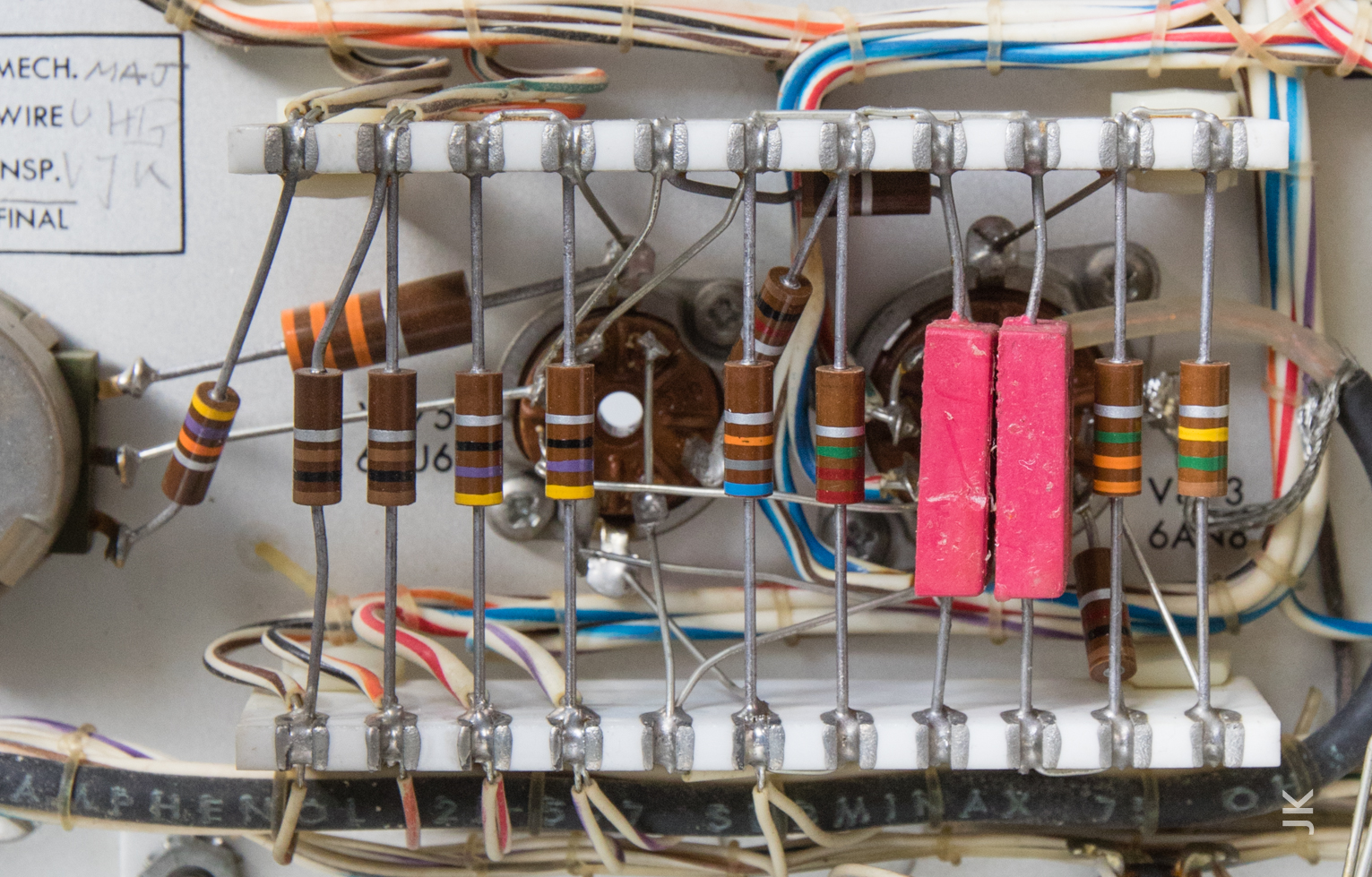

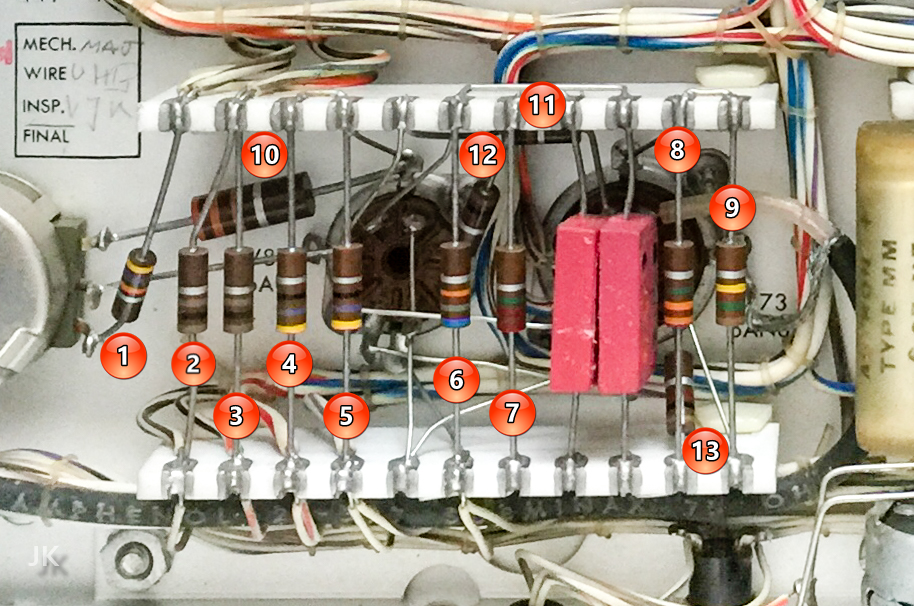

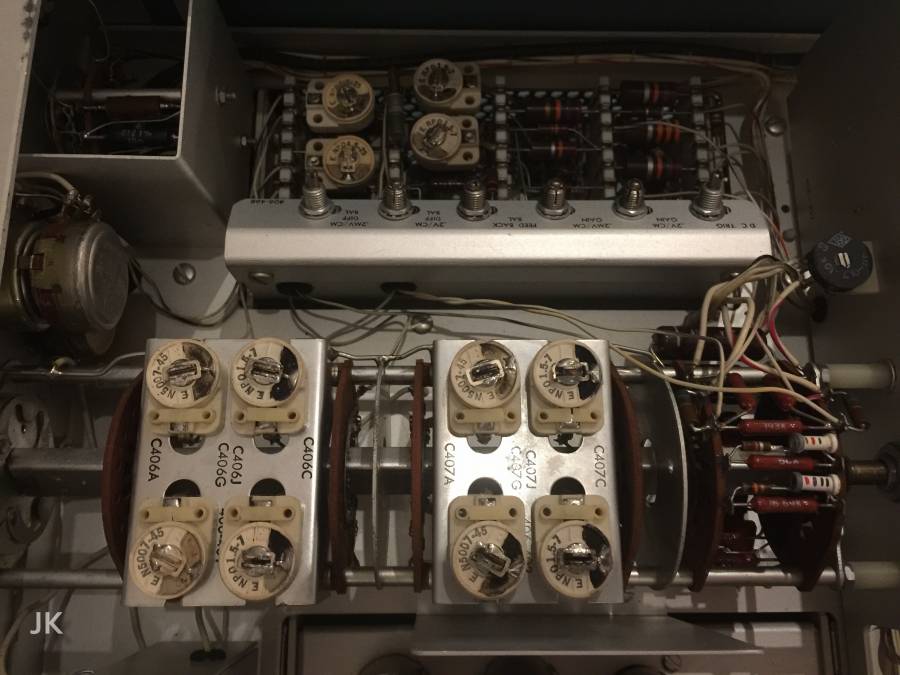

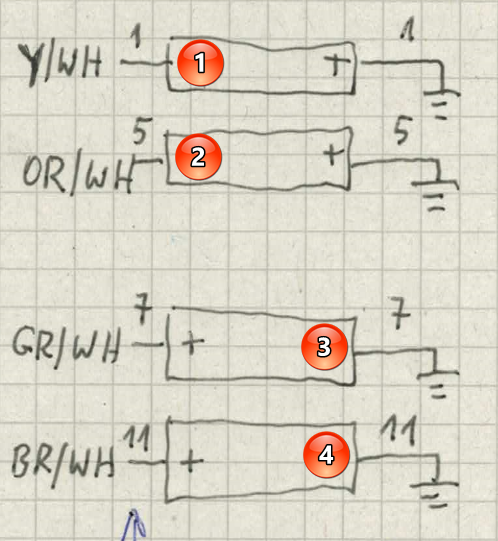

Einige Widerstandswerte im Bereich des Multivibrators und der Miller Stufe sind kritisch und dürfen nicht zu sehr abweichen. Um schnell zum Ziel zu kommen, bin ich wie folgt vorgegangen:

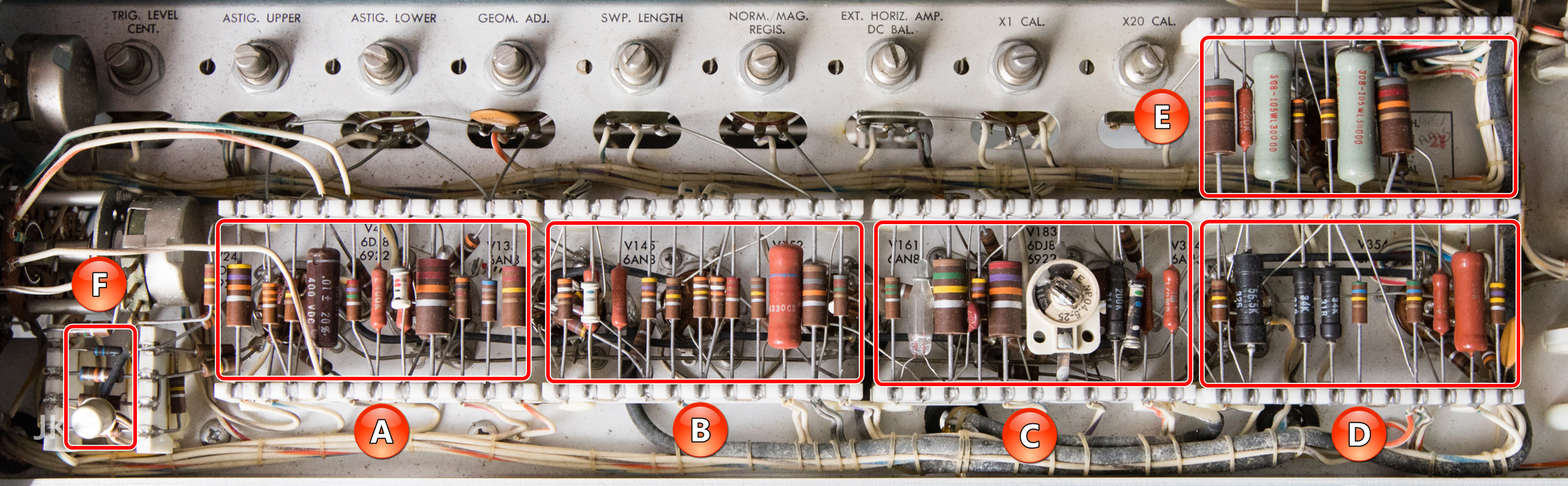

- Die Widerstände wurden Gruppenweise getestet, wobei die Gruppe immer einem Keramikblock entsprach. In der Abbildung weiter unten ist meine Kennzeichnung der Blöcke dargestellt.

- Die Messungen wurden ohne Röhren durchgefügrt.

- Zuerst wurden alle Widerstände gemessen, die zwischen den beiden Keramik-Leisten eingebaut sind. Widerstände, die noch unten, zu den Röhren gehen, wurden später gemessen.

- Widerstandswerte, die gleich oder höher sind als der Nennwert, wurden direkt erfasst, wobei ein zu hoher Widerstand (oberhalb der Toleranz) einen Defekt bedeutet.

- War der Widerstandswert unter dem Nennwert (→ evtl. Parallelschaltung mit anderen Komponenten), wurde er einseitig ausgelötet und so ohne Einfluss der anderen Bauteile gemessen.

- Alle zur Messung einseitig ausgelöteten Bauteile wurden in diesem Zustand belassen bis alle Messungen beendet wurden. So ergab sich in einigen Fällen ein besserer Zugang zu den darunter liegenden Bauteilen.

- Die vorhandenen Kondensatoren und Dioden in diesem Bereich wurden mit Hilfe des Komponenten-Testers ebenfalls überprüft. Eine genauere Messung habe ich nicht für diese Bauteile durchgeführt.

Bei der schnellen Überprüfung der Komponenten, bei denen es nicht auf einen präzisen Messwert ankommt) hat sich der Komponenten-Tester bewährt. Es geht natürlich auch mit einem Multimeter, aber der Komponenten-Tester zeigt bei der ersten Messung das, wofür man im Fall des Multimeters zwei Messungen braucht. Hier ist zum Beispiel die Anzeige der Diode D124 zu sehen:

Überprüfung der Bauteile

Wie im vorigen Abschnitt erwähnt, habe ich die gemessene Baugruppe in Messfelder eingeteilt um nichts auszulassen.

Widerstände, die außerhalb der Toleranz lagen und welche ich lagernd hatte, habe ich gleich ersetzt.

Exemplare, die knapp außerhalb der Toleranz liegen, die aber nicht mehr erhältlich sind (vor allem nicht mit der benötigten Leistung und Spannungsfestigkeit) habe ich noch in der Schaltung belassen. Sollte es doch noch gelingen einen Ersatz aufzutreiben, dann werde ich sie später ebenfalls ersetzen. Falls die Werte weiter abdriften bevor ein Ersatz zur Verfügung steht, dann werde ich sie durch Parallel- und/oder Serien-Schaltung verfügbarer Widerstände ersetzten müssen.

Exemplare, die sehr weit außerhalb der Toleranz liegen gab es in meinem Gerät nicht.

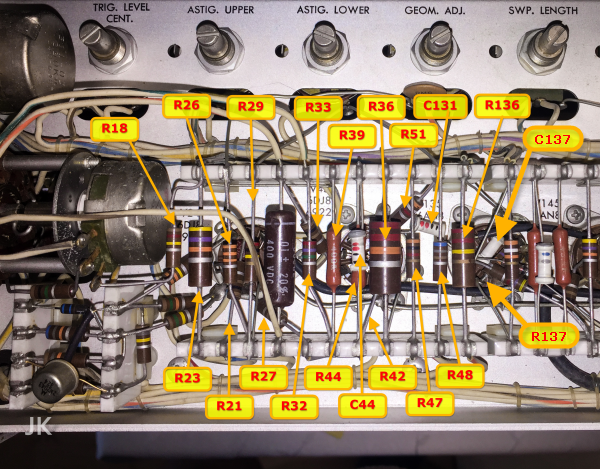

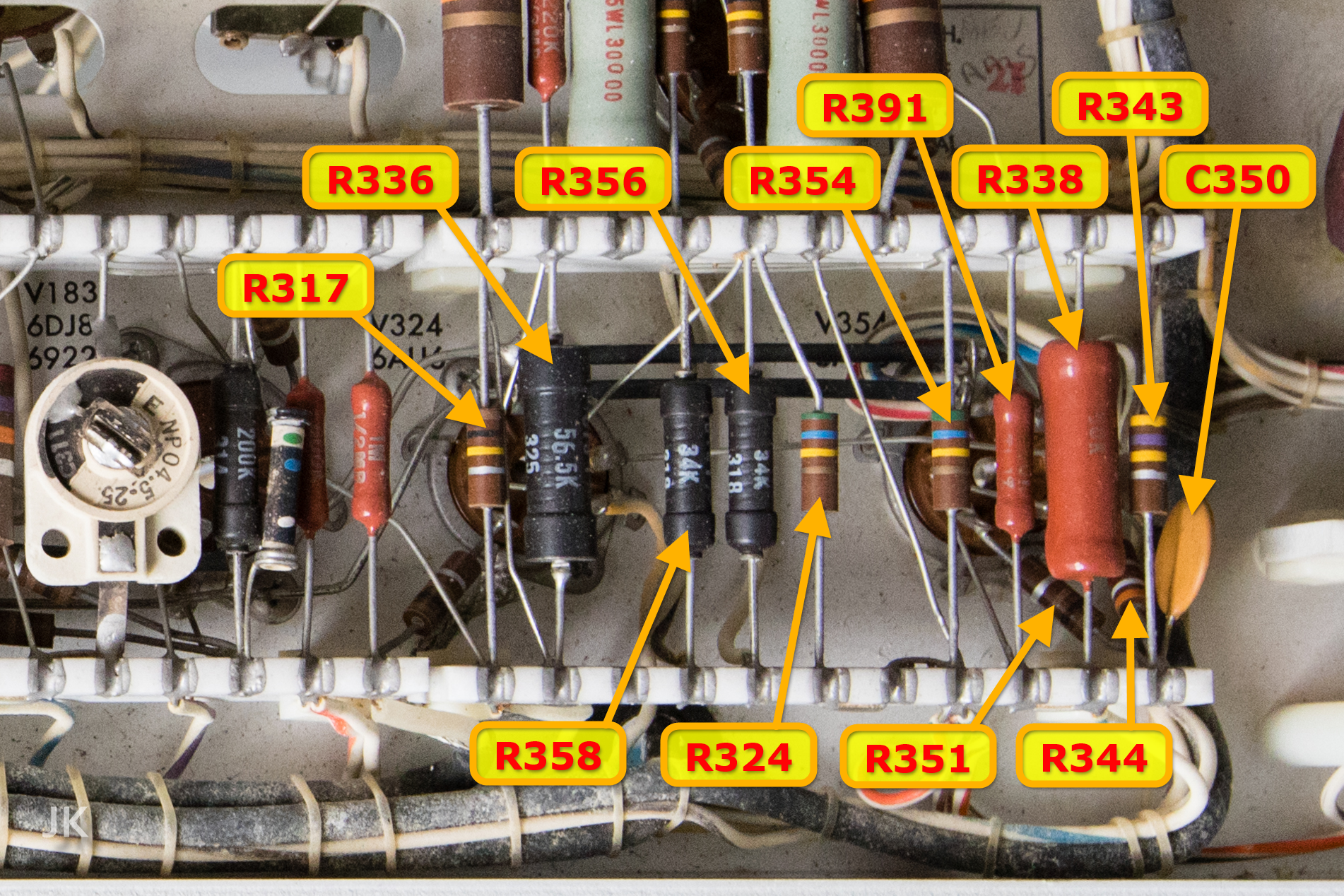

Block „A“

| Verbindung V-Vorne→ H-Hinten: | Bauteil/Tek. #: | Nennwert: | Messwert: | Abweichung: | Bemerkung: |

|---|---|---|---|---|---|

| 1H→Pot. | R18 / 302-124 | 120K/10%/½W | 128,86k* | +7,38% | OK |

| 1V→1H | R23 / 304-473 | 47k/10%/1W | 46,78k* | -0,47% | OK |

| 2V→V24-2 | R21 / 302-101 | 100Ω/10%/½W | 99,93Ω | -0,07% | OK |

| 3V→2H | R26 / 302-333 | 33k/10%/½W | 35,394k* | +7,25% | OK |

| 3V→3H | R29 / 301-204 | 200k/5%/½W | 212,93k* | +6,47% | |

| 4H→V45-7 | R33 / 302-101 | 100Ω/10%/½W | 101,30Ω | +1,30% | OK |

| 5V→V24-7 | R27 / 302-101 | 100Ω/10%/½W | 102,32Ω | +2,32% | OK |

| 6V→5H | R32 / 302-275 | 2,7M/10%/½W | 2,7M | 0,00% | OK |

| 6V→6H | R39 / 309-126 | 400k/1%/½W | 398,86k* | -0,28% | OK |

| 7V→7H | R44 / 309-056 | 390k/1%/½W | 396,1k* | +1,56% | |

| 7V→7H | C44 / 281-510 | 22pF/500V Cer. | 121pF* | OK | |

| 7V→V45-2 | R42 / 302-101 | 100Ω/10%/½W | 102,27Ω | +2,27% | OK |

| 8V→8H | R36 / 306-223 | 22k/10%/2W | 22,000k | 0,00% | OK |

| 9V→9H | R47 / 301-302 | 3k/5%/½W | 3,0853k | +2,84% | OK |

| 10V→10H | R48 / 302-681 | 680/10%/½W | 690,1* | +1,49% | OK |

| 10H→V45-1 | R51 / 302-392 | 3,9k/10%/½W | 4,2307k | +8,48% | OK |

| 11V→11H | R136 / 303-224 | 220k/5%/1W | 227,82k* | +3,55% | OK |

| V24-3→V24-8 | C24 / 283-000 | .001µF/500V Disc Type | 123pF# | OK | |

| V45-1→V135-8 | C131 / 281-510 | 22pF/500V Cer. | 113pF | OK |

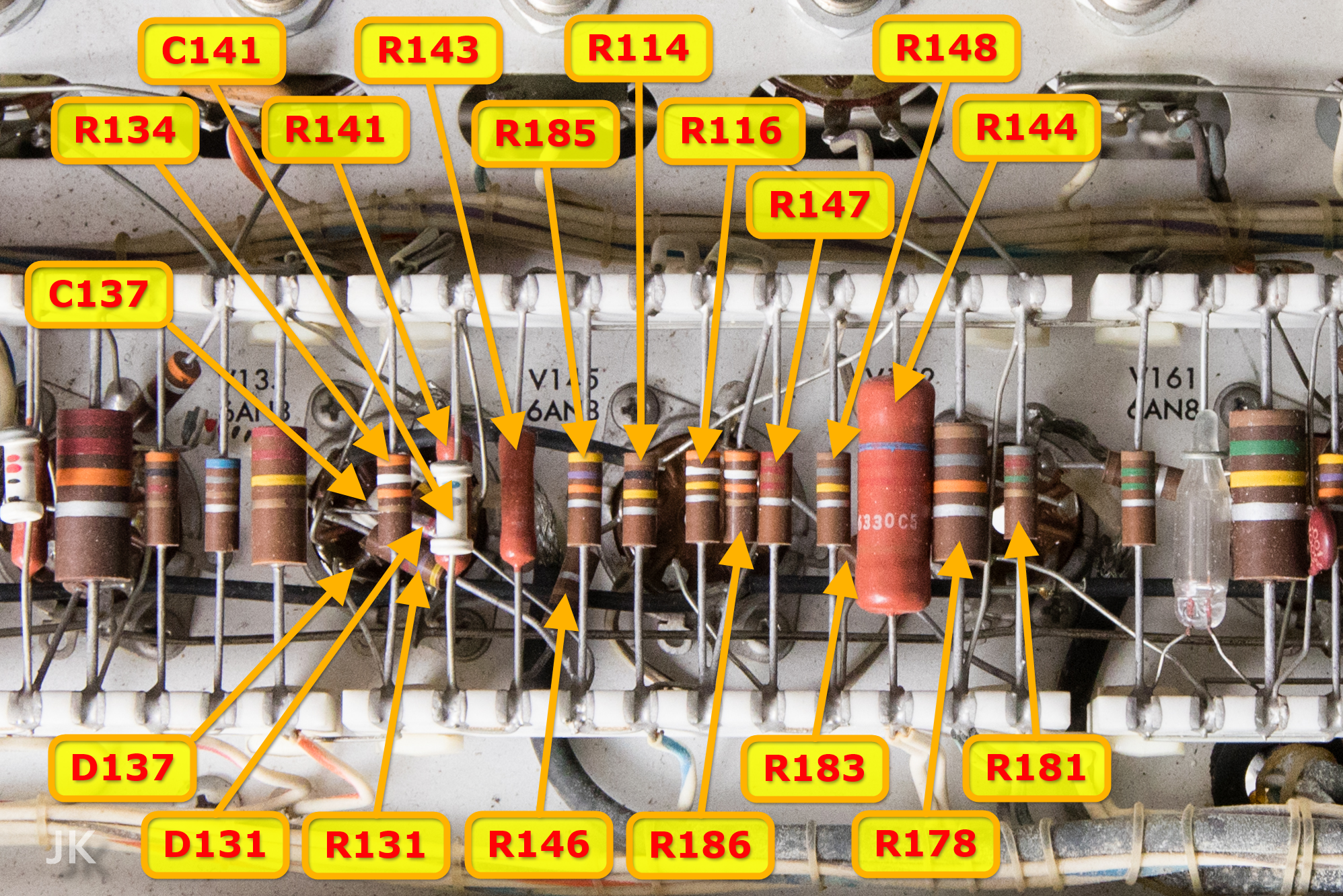

Block „B“

| Verbindung V-Vorne→ H-Hinten: | Bauteil/Tek. #: | Nennwert: | Messwert: | Abweichung: | Bemerkung: |

|---|---|---|---|---|---|

| 1V→1H | R134 / 301-393 | 39k/5%/½W | 40,478k* | +3,79% | OK |

| 2V→2H | R141 / 309-040 | 56,5k/1%/½W | 57,31k* | +1,43% | |

| 2V→2H | C141 / 281-541 | 6.8pF/500V/10% Cer. | 122pF* | OK | |

| 3V→3H | R143 / 309-176 | 43,4k/1%/½W | 43,836k* | +1,00% | |

| 3V→V145-8 | R146 / 302-101 | 100Ω/10%/½W | 101,91Ω | +1,91% | OK |

| 4V→4H | R185 / 302-473 | 47k/10%/½W | 46,36k* | -1,36% | OK |

| 4V→V135-8 | R131 / 302-472 | 4,7k/10%/½W | 4,983k* | +6,02% | OK |

| 4V→V135-8 | D131 / 152-008 | T12G Germanium | 0,2571VDC* (K an 4V) | OK | |

| 5V→5H | R114 / 302-104 | 100k/10%/½W | 102,15k* | +2,15% | OK |

| 6V→6H | R116 / 302-394 | 390k/10%/½W | 386,31k | -0,95% | OK |

| 6V→7H | R186 / 301-393 | 39k/5%/½W | 40,401k | +3,59% | OK |

| 7V→7H | R147 / 302-222 | 2,2k/10%/½W | 2,1537k | -2,10% | OK |

| 8V→8H | R148 / 302-184 | 180k/10%/½W | 194,22k* | +7,90% | OK |

| 9V→9H | R144 / 324-323 | 16,2k/1%/1W S/N: 20000-22539 | 16,284k* | +0,52% | OK |

| 10V→10H | R178 / 304-183 | 18k/10%/1W | 19,403k | +7,79% | OK |

| 11V→11H | R181 / 301-825 | 8,2M/5%/½W | 8,338M* | +1,68% | OK |

| 11V→V145-2 | R183 / 302-101 | 100Ω/10%/½W | 99,91Ω | -0,09% | OK |

| V135-2→V135-6 | R137 / 302-473 | 47k/10%/½W S/N: 21070-up | 47,42k | +0,89% | OK, In der Abbildung der Gruppe „A“. |

| V135-2→V135-6 | C137 / 281-503 | 8pF/500V Cer. ±.5pF S/N: 21070-up | 125pF# | OK, In der Abbildung der Gruppe „A“. |

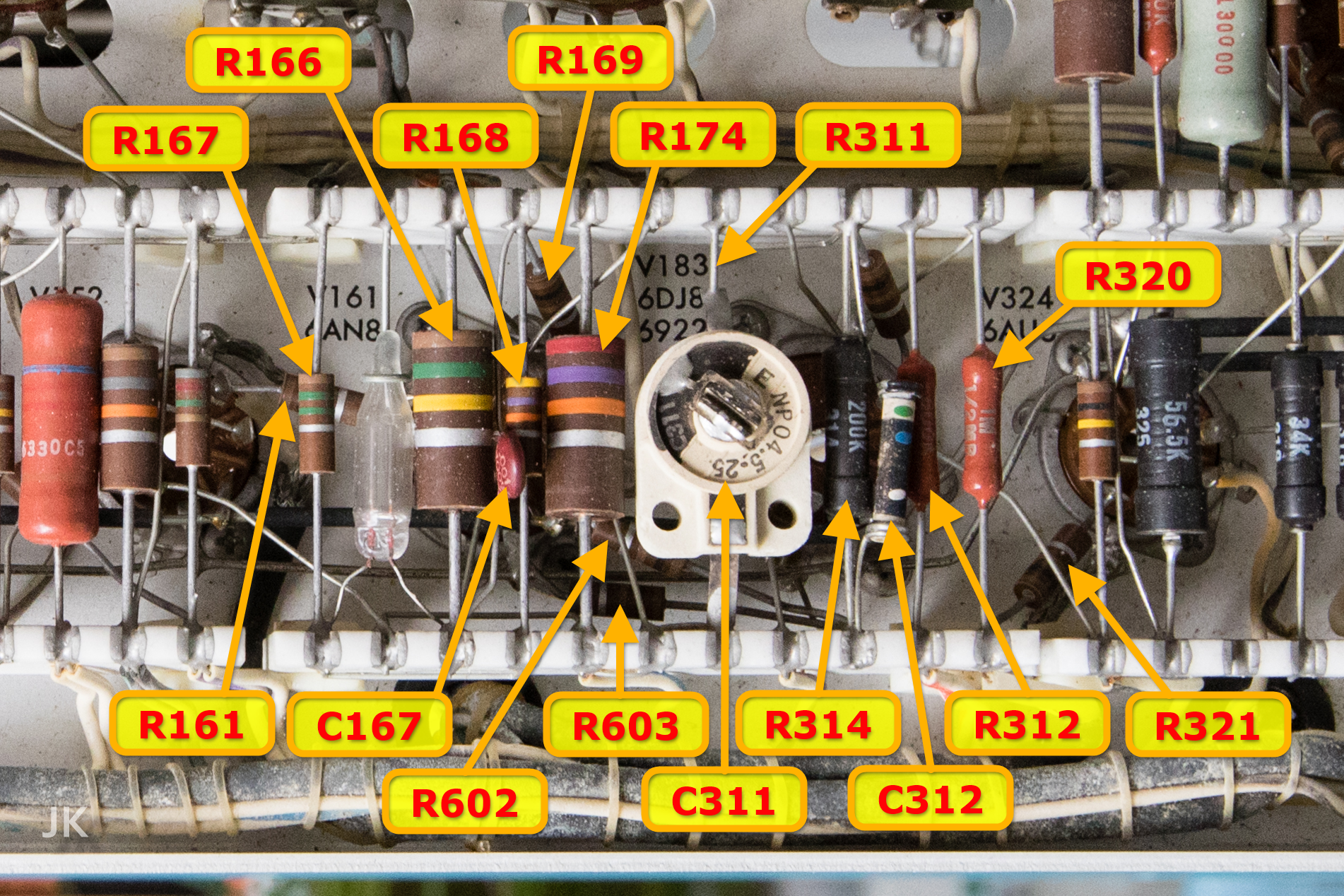

Block „C“

| Verbindung V-Vorne→ H-Hinten: | Bauteil/Tek. #: | Nennwert: | Messwert: | Abweichung: | Bemerkung: |

|---|---|---|---|---|---|

| 1V→1H | R167 / 302-155 | 1,5M/10%/½W | 1,5690M | +4,60% | OK |

| 3V→3H | R166 / 306-154 | 150k/10%/2W | 164,4k | +9,60% | OK |

| 3V→4H | C167 / 283-000 | .001µF/500V Disc Type | 1,5nF* | OK | |

| 4V→4H | R168 / 302-473 | 47k/10%/½W | 47,33k | +0,70% | OK |

| 4H→V161-2 | R169 / 302-101 | 100Ω/10%/½W | 102,10Ω | +2,10% | OK |

| 5V→5H | R174 / 306-273 | 27k/10%/½W | 25,641k | -5,03% | OK |

| 7V→7H | C311 / 281-010 | 4.5-25pF Var. Cer. | nicht gemessen | ||

| 7V→7H | R311 / 309-144 | 975k/1%/½W | nicht gemessen | ||

| 9V→9H | R314 / 309-051 | 200k/1%/½W | 199,95k* | -0,03% | OK |

| 9V→9H | C312 / 281-521 | 56pF/10%/500V Cer. | 202pF* | OK | |

| 9V→V161-4 | R602 / 302-101 | 100Ω/10%/½W | 102,34Ω | +2,34% | OK |

| 9V→V161-5 | R603 302-101 | 100Ω/10%/½W | 102,34Ω | +2,34% | OK |

| 10V→10H | R312 / 309-110 | 800k/1%/½W | 815,5k* | +1,94% | |

| 11V→11H | R320 / 309-014 | 1M/1%/½W | 1,0186M | +1,86% | Ersetzt! |

| 11V→V324-1 | R321 / 302-101 | 100Ω/10%/½W | 100,92Ω | +0,92% | OK |

| V152-1→V161-8 | R161 / 302-101 | 100Ω/10%/½W | 101,00Ω | +1,00% | OK |

Block „D“

| Verbindung V-Vorne→ H-Hinten: | Bauteil/Tek. #: | Nennwert: | Messwert: | Abweichung: | Bemerkung: |

|---|---|---|---|---|---|

| 1V→1H | R317 / 302-104 | 100k/10%/½W | 102,11k | +2,11% | OK |

| 2V→2H | R336 / 310-065 | 56,5k/1%/1W | 56,79k* | +0,34% | OK |

| 4V→4H | R358 / 309-129 | 34k/1%/½W | 34,125k* | +0,37% | OK |

| 5V→5H | R356 / 309-129 | 34k/1%/½W | 34,081k* | +0,24% | OK |

| 6V→5H | R324 / 301-564 | 560k/5%/½W | 574,8k* | +2,64% | OK |

| 8V→8H | R354 / 301-564 | 560k/5%/½W | 573,6k* | +2,43% | OK |

| 9V→9H | R391 / 309-052 | 220k/1%/½W | 221,48k* | +0,67% | OK |

| 10V→10H | R338 / 310-086 | 50k/1%/1W | 49,96k* | -0,08% | OK |

| 11V→11H | R343 / 302-474 | 470k/10%/½W | 475,3k* | +1,13% | OK |

| 11V→V354-1 | R351 / 302-101 | 100Ω/10%/½W | 101,16Ω | +1,16% | OK |

| 11V→GND | R344 / 302-392 | 3,9k/10%/½W | 4,1053k | +5,26% | OK |

| 11V→GND | C350 / 283-001 | .005µF/500V Disc Type | OK |

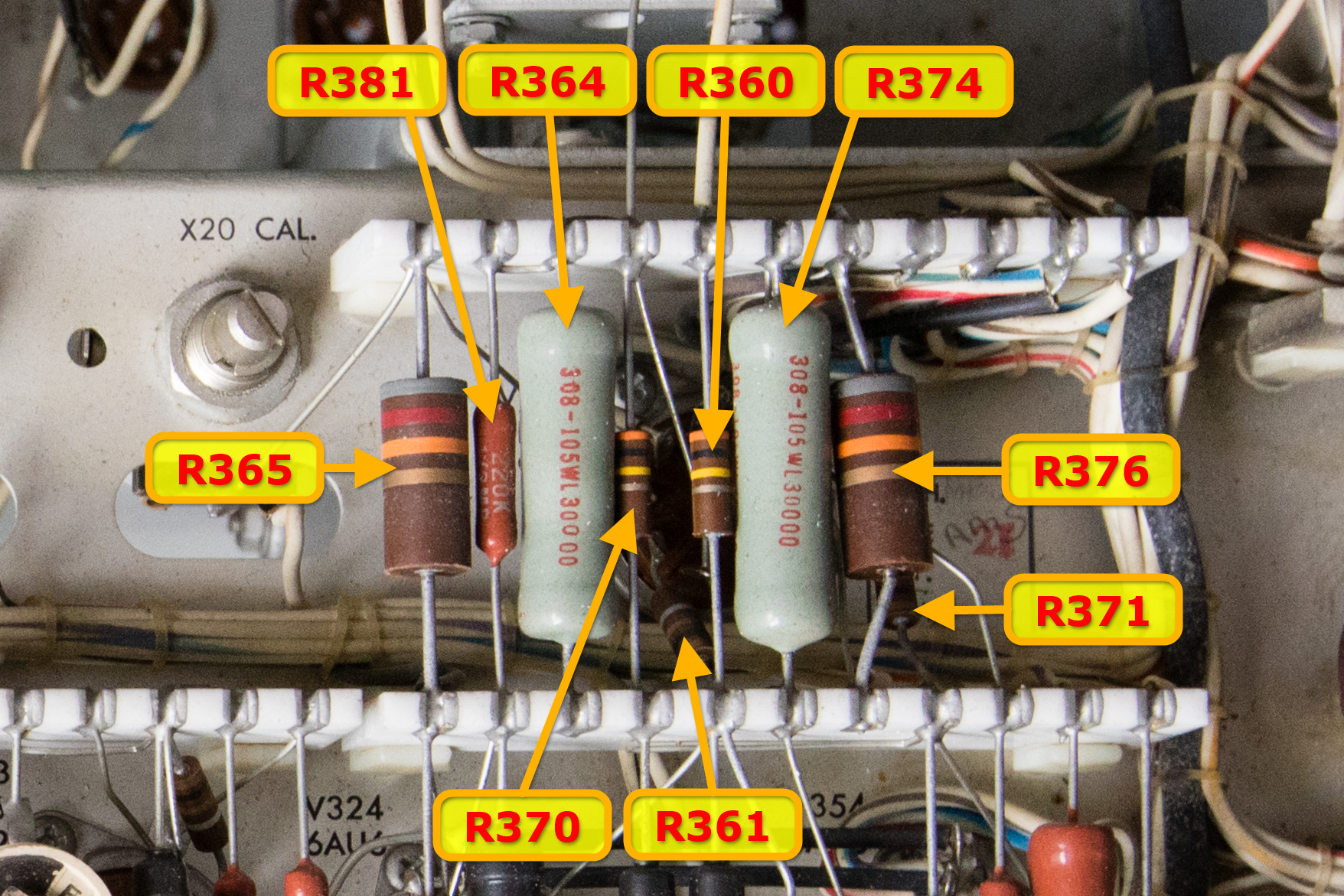

Block „E“

| Verbindung V-Vorne→ H-Hinten: | Bauteil/Tek. #: | Nennwert: | Messwert: | Abweichung: | Bemerkung: |

|---|---|---|---|---|---|

| 1V→1H | R365 / 305-823 | 82k/5%/2W | |||

| 2V→2H | R381 / 309-052 | 220k/1%/½W | |||

| 3V→3H | R364 / 308-105 | 30k/5%/8W WW | |||

| 4V→4H | R370 /301-304 | 300k/5%/½W | 309,73k | +3,24% | OK |

| 5V→5H | R360 / 301-304 | 300k/5%/½W | 316,23k | +5,41% | |

| 5V→V364-2 | R361 / 302-101 | 100Ω/10%/½W | 102,65Ω | ||

| 6V→6H | R374 / 308-105 | 30k/5%/8W WW | |||

| 7V→7H | R376 / 305-823 | 82k/5%/2W | |||

| 8V→V364-7 | R371 / 302-101 | 100Ω/10%/½W | 101,55Ω |

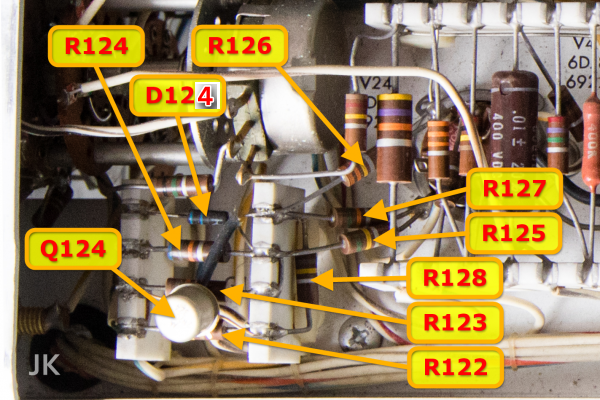

Block „F“

| Verbindung V-Vorne→ H-Hinten: | Bauteil/Tek. #: | Nennwert: | Messwert: | Abweichung: | Bemerkung: |

|---|---|---|---|---|---|

| 1L→1R | R122 / 301-274 | 270k/5%/½W | 284,73k* | +5,46% | Ersetzt! |

| 2L→2R | R123 / 302-183 | 18k/10%/½W | 18,117k* | +0,65% | OK |

| 3L→3R | R124 / 302-683 | 68k/10%/½W | 73,46k* | +8,03% | Ersetzt! |

| 4L→3R | D124 / 152-061 S/N: 20000-22539 | Tek Spec Ersetzbar durch 1N647 152-107 | OK | ||

| 1R→4R | R128 / 302-184 | 180k/10%/½W | 190,84k | +6,02% | Ersetzt! |

| 3R→GND | R125 / 302-154 | 150k/10%/½W | 153,44k* | +2,29% | OK |

| 4R→GND | R127 / 302-153 | 15k/10%/½W | 16,283k* | +8,55% | Ersetzt! |

| 4R→V24-1 | R126 / 302-334 | 330k/10%/½W | 341,85k* | +3,59% | OK |

| 1R→4R→2L | Q124 / 151-093 | 2N2043 | OK |

„*“ -> Der Widerstand wurde vor der Messung einseitig ausgelötet.

Zusammenfassung der R-Ersetzungen

| Block: | Bauteil: | Nennwert: | Ersatz: | Neuer Messwert: | Abweichung: |

|---|---|---|---|---|---|

| C | R320 / 309-014 | 1M/1%/½W | 1M/1W/350V/1% Metal Film Resistor | 1,0023M | +0,23% |

| F | R122 / 301-274 | 270k/5%/½W | Royal Ohm 270K/350V/1W/5% Metal film resistor | 268,04k | -0,73% |

| F | R124 / 302-683 | 68k/10%/½W | Royal Ohm 68K/350V/1W/1% Metal film resistor | 68,342k | +0,5% |

| F | R128 / 302-184 | 180k/10%/½W | Royal Ohm 180K/350V/1W/1% Metal film resistor | 180,18k | +0,1% |

| F | R127 / 302-153 | 15k/10%/½W | Royal Ohm 15K/350V/1W/1% Metal film resistor | 14,941k | -0,39% |

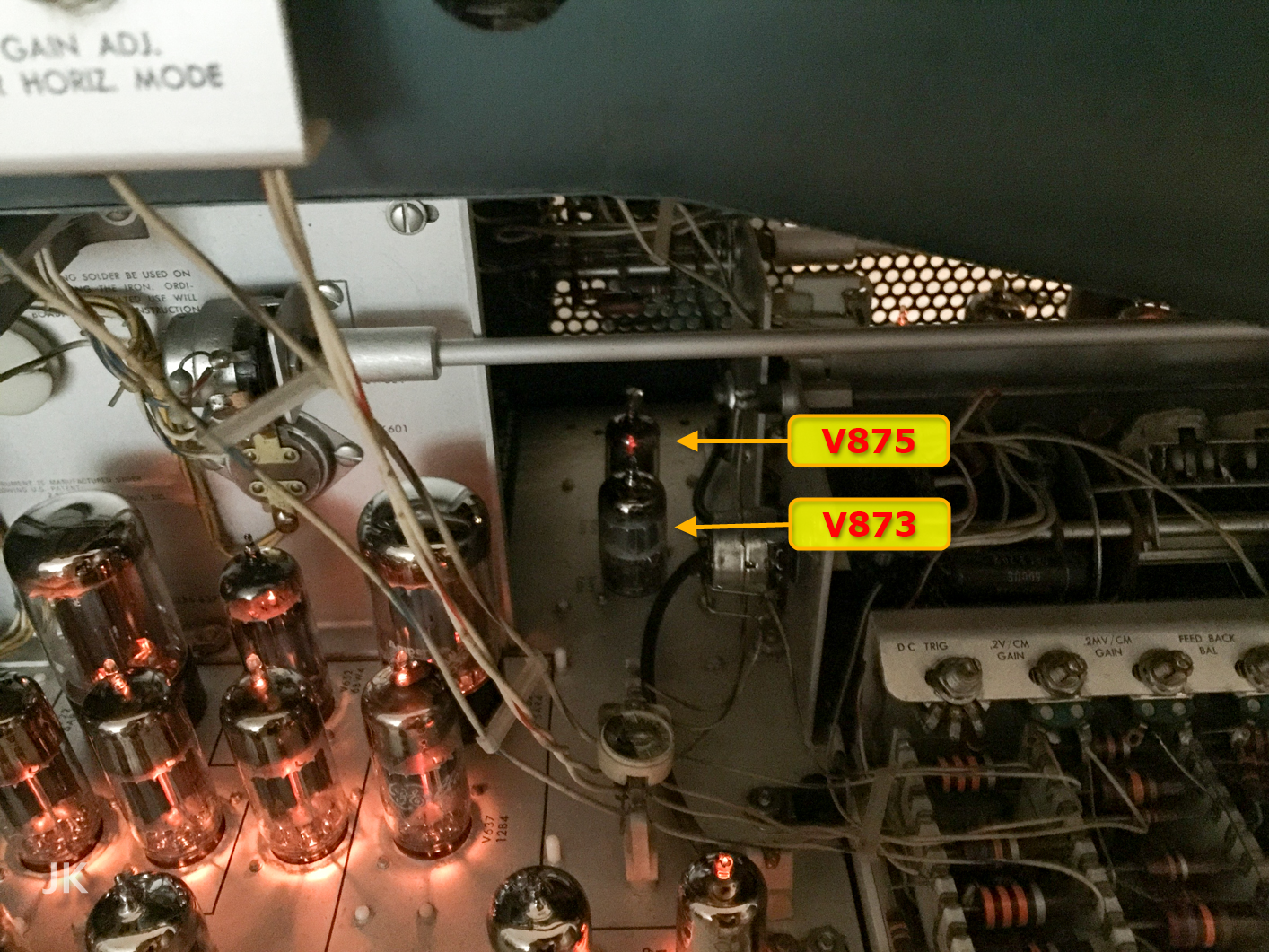

Amplituden Kalibrator

Der Amplituden Kalibrator stellt eine Rechteck-Spannung zur Verfügung, die z.B. zur Kalibration der Proben verwendet werden kann. Die einzigen von Außen sichtbaren Elemente des Kalibrators, sind der Wahlschalter für die Amplitude und die Ausgangsbuchse in der rechten, unteren Ecke des Frontpanels.

Die ersten Tests haben gezeigt, dass er kein Signal liefert.

Der Kalibrator ist aus 2 Röhren (V873 und V875) aufgebaut. Nach einem Blick auf diese Röhren war klar, dass die Heizung von V873 nicht funktioniert:

Die Überprüfung der Röhre V873 verlief zu Beginn der Restaurierung zufriedenstellend. Sie funktionierte einwandfrei und lieferte am Tester gute Werte. Um ganz sicher zu sein, habe ich den Test mit einem anderen Tester, dem Heathkit Tube Checker Model IT-21 wiederholt und auch diesmal hat die Röhre zufriedenstellend gearbeitet.

Die Messung der Heizspannung auf der Unterseite der Röhren-Fassung im Oszilloskop lieferte den erwarteten Wert:

| AC | 6,503V |

| DC | 0,001V |

Zuerst habe ich vermutet, dass die Röhren-Fassung beschädigt ist. Nach einigen Messungen, hat sich herausgestellt, dass die Kontakte für den Pin #4 oder #5 oder beide nicht kontaktieren:

- Die Heizspannung war an beiden Pins von unten (Löt-Seite der Fassung) messbar.

- Die Heizspannung war an beiden Pins von oben (Röhren-Seite der Fassung) messbar.

Nachdem die Kontakte mit einem Miniatur-Schraubenzieher vorsichtig zurecht gebogen wurden, arbeitet der AMPLITUDE CALIBRATOR wieder.

Überprüfung der Widerstände

Die Überprüfung der Widerstände habe ich durchgeführt um zu sehen, ob es hier Exemplare gibt, die weit außerhalb der Toleranz liegen.

Ein zu hoher Widerstand würde dagegen gleich auf einen Defekt hindeuten. Die zu niedrigen Werte ergeben sich aus der Parallelschaltung mit anderen Bauteilen. Da ich sie nur zur Messung nicht unbedingt ausbauen wollte, bin ich erstmal davon ausgegangen, dass alles passt. Sie auszubauen wäre erst dann notwendig, wenn der Kalibrator nicht funktionieren würde, was im nachfolgenden Test überprüft werden sollte.

| Nummer: | Bauteil Nummer: | Nennwert: | Messwert: |

|---|---|---|---|

| 1 | R878 | 47 k | 24,468 k |

| 2 | 100 Ω | 0,10133 k | |

| 3 | 100 Ω | 0,10132 k | |

| 4 | 47 Ω | 25,717 Ω | |

| 5 | 47 Ω | 25,672 Ω | |

| 6 | R874 | 68 k | 68,862 k |

| 7 | R875 | 2.2 M | 2,2499 M |

| 8 | R871 | 3.3 M | 3,2403 M |

| 9 | R870 | 150 k | 0,14583 M |

| 10 | R880 | 33 k | 22,255 k |

| 11 | R883 | 100 Ω | 0,10104 k |

| 12 | R876 | 1 k | 1,00596 k |

| 13 | R872 | 1 k | 1,0070 k |

Der gemessene Widerstand des „Cal.Ampl.Pot.“ (10k, links im Bild) liegt bei 8,2903 k (3,8288 k + 5,0445 k). Die Messung wurde ebenfalls in der Schalung durchgeführt.

Die vier Widerstände ohne Bauteil-Nummer gehören nicht zur Schaltung des Amplituden Kalibrators.

Kontaktplatte 386-427

Die Kontaktplatte (Part NO. 386-427), die im Normalbetrieb die Buchsen „CRT CATHODE“ und „GND“ auf der Rückseite des Oszilloskops verbinden soll, hat bei meinem Exemplar gefehlt.

Es ist mir jedoch gelungen ein Original-Ersatzteil zu bekommen.

Ich habe im Internet einen Händler gefunden, der andere Ersatzteile für Vintage Oszilloskope von Tektronix, darunter auch für das Modell 502A, angeboten hat. Diesen habe ich angeschrieben und tatsächlich hat er bestätigt, dass er das von mir gesuchte Ersatzteil hat.

CRT-Hood

Nach der Reparatur

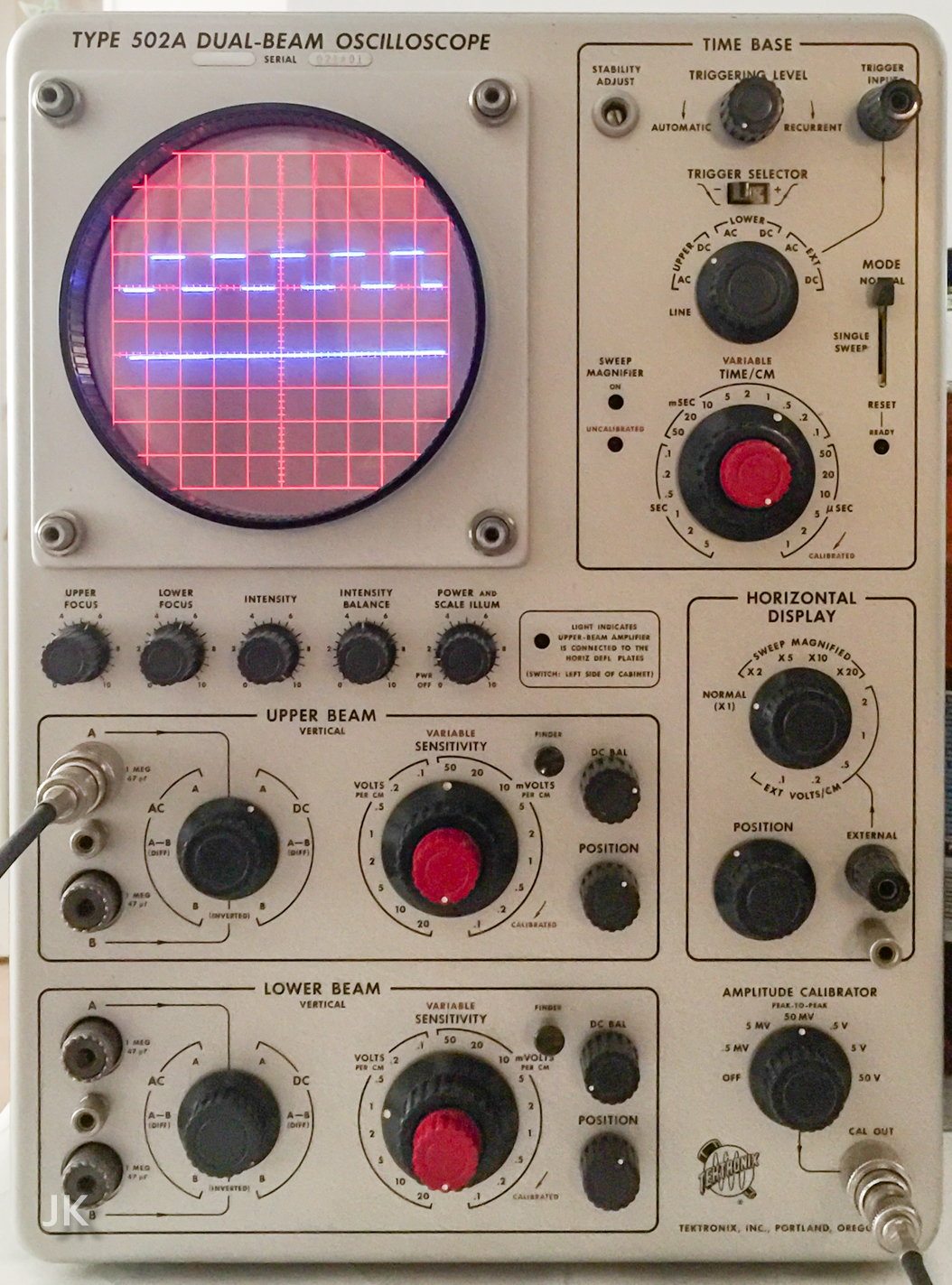

Folgendes Bild zeigt das Gerät nach der Reparatur. Die Anzeige ist hier noch nicht perfekt ausgerichtet. Das Problem wurde später durch die Neueinstellung der Bildröhre erledigt.

Kalibrierung

Nach dem Austausch von so vielen Komponenten sollte das Gerät auf jeden Fall neu kalibriert werden.

Die Beschreibung der Kalibrations-Prozedur ist in der Service-Dokumentation zu finden. Es existieren auch separate Beschreibungen der Werks-Kalibrationsprozedur (Factory Calibration Procedure).

Da die Dokumentation der Kalibration in dieser Form nicht so interessant ist, werde ich diese hier nicht beschreiben und für ein Video habe ich aktuell kein geeignetes Studio.

2 Antworten auf „Tektronix 502A Reparatur & Restaurierung“

Hallo,

wow, der Bericht zur Restaurierung des Tek 502A verdient höchste Anerkennung !!!

Da ich in meinem Bestand das gleiche Gerät noch habe und auch benutze, werde ich dieses ebenfalls behutsam restaurieren.

Danke und Gruß

Marcus

Vielen Dank!

Ich kann es nur empfehlen. Die älteren Tektronix Oszilloskope sind ein Blickfang in jedem Labor

(auch wenn die Bandbreite in vielen Fällen nicht mehr ausreichend ist).

Nach dem 502A, habe ich auch ein Tektronix 7623A repariert und restauriert, komme allerdings momentan nicht dazu es zu dokumentieren.

Viel Spaß bei der Restaurierung Ihres 502A! 🙂

LG. Jaroslaw